Análisis de propuestas metodológicas de implementación de Lean manufacturing en pequeñas y medianas empresas.

Analysis of methodological proposals for the implementation of Lean manufacturing in small and medium-sized companies.

Universidad del Valle de Puebla.

Por: Mónica Pérez Castañeda.

Los sistemas de Lean manufacturing o manufactura esbelta han demostrado ser de gran efectividad cuando se implementan en sistemas productivos de gran tamaño; sin embargo, a pesar de los beneficios que conlleva, estos no han sido totalmente desarrollados en pequeñas y medianas empresas manufactureras. Es por ello, que el presente artículo tiene como objetivo presentar el análisis de las metodologías de implementación Lean manufacturing, se realiza como primer momento de la investigación, una descripción cronológica del surgimiento, análisis de las metodologías de implementación, presentadas en tres modelos desarrollados por los pioneros en la evolución de los sistemas Lean, un resumen de los desperdicios (mudas) que se pretenden eliminar con la aplicación y finaliza con una revisión bibliográfica y análisis de las metodologías de implementación desarrolladas por autores hispanoamericanos para pequeñas y medianas empresas.

Palabras Clave: Lean manufacturing, TPS, desperdicios, pyme, metodología.

Lean manufacturing Systems have proven to be highly effective when they are implemented in large production systems; however, despite the benefits of implementing these systems they have not fully developed in small and medium-sized manufacturing companies. So this article aims to present an analysis of implementation methodologies Lean manufacturing, it is performed as the first stage of the investigation, a chronological description of the emergence of the methodology, the analysis of implementation methodologies presented in three models developed by pioneers in the evolution of Lean systems, a summary of the waste (silent) which the aim is to be removed with the implementation of the methodology, and ends with a literature review and analysis of implementation methodologies developed by Hispanic authors for small and medium enterprises.

Keywords: Lean manufacturing, TPS, waste, pyme, methodology.

El entorno actual donde la competencia global es cada vez mayor y donde los niveles de exigencia en calidad, aunada a las numerosas opciones existentes en el mercado, han desembocado en el uso e implementación de estrategias que permitan a las organizaciones optimizar los procesos productivos.

Dentro de las estrategias utilizadas para la gestión de procesos se encuentran la metodología Lean manufacturing, sistemas esbeltos de manufactura o sistemas de producción Toyota, que a través de la identificación de desperdicios y actividades que no agregan valor, aplica una serie de técnicas que permiten la eliminación de dichos elementos con la subsecuente mejora de la eficiencia del proceso1 y 2.

Las pequeñas y medianas empresas (pymes) constituyen el 99.8% de la empresas establecidas, generan el 72% del empleo y el 52% del producto interno bruto3, las estrategias y herramientas provenientes de un sistema Lean manufacturing traen beneficios hacia las empresas como: reducción de inventarios, mejora en la calidad de los productos, entrega justo a tiempo, lotes pequeños de producción, reducción del tiempo de proceso4. Sin embargo, las metodologías de implementación se han desarrollado desde la perspectiva japonesa y estadounidense, por lo que es importante, establecer una metodología que sea capaz de adaptarse al contexto de la pequeña y mediana empresa manufacturera, con el objetivo de obtener el mayor beneficio de la filosofía así como de las herramientas provenientes de esta.

Es por ello, que se realizará un análisis de las perspectivas de implementación en pequeñas y medianas empresas manufactureras dentro del contexto hispanoamericano, a través de la revisión bibliográfica de propuestas metodológicas, análisis de casos y los resultados obtenidos.

Después de la segunda guerra mundial, la sociedad japonesa queda devastada y por ende, la industria manufacturera del país. Es entonces cuando los empresarios japoneses deciden realizar acciones que apoyen a la mejora de la productividad de sus empresas y por lo tanto, al incremento en la calidad de sus productos.

El sistema Lean tiene como uno de sus orígenes en la incipiente industria automotriz japonesa (Toyota Motor Corporation), la observación y contraste del sistema de producción japonés con el estadounidense. Es a partir de esta comparación que el industrial Eiji Toyoda y Taiichi Ohno, desarrollan una filosofía integral en la compañía que incluye entre otros, el diseño de sistemas orientados a la mejora o “adelgazamiento” de procesos, entre los que destaca como primer inicio la reducción de lotes. Durante 30 años Ohno desarrolló el sistema que llevó a Toyota de la quiebra, a ser uno de los líderes internacionales en su ramo. Durante este proceso se sumaron una serie de herramientas clave de la metodología tales como: 5 porqués, kanban, 5`s, TPM, flujo continuo, Jidoka, SMED, indispensables para una exitosa implementación5 y 6. El término Lean se contextualiza en los sistemas de producción a principios de los 90’s, por los estudios realizados por el MIT (Massachusetts Institute of Technology) y presentados por Womak (1996) en su libro “The machine that change the world”, en los cuales se define que una empresa es Lean debido a la utilización de empleados multitareas, además del uso de la mitad de recursos utilizados en la producción; sin embargo, destaca que la principal diferencia entre los sistema de producción Lean y los sistemas de producción en masa se encuentra en la tendencia hacia la perfección6.

La filosofía Lean se describe como un sistema cuyo objetivo principal es la identificación y reducción de desperdicios o mudas (término japonés para el desperdicio); sin embargo, al ser una filosofía integral, se acompaña de un conjunto de conceptos, que unidos constituyen la forma básica de la metodología.

A. Tipos de desperdicio

Dentro de esta filosofía, se considera como un término recurrente la identificación y eliminación de desperdicio. Este fue definido por Ohno como muda, e incluye todas las “actividades por las cuales un cliente no está dispuesto a pagar o actividades que no agregan valor al producto”7, y que generan el consumo de recursos dentro de la empresa.

Las actividades consideradas como mudas dentro del sistema se clasifican de acuerdo a las siguientes categorías:

- Sobreproducción: esta actividad sucede cuando se produce una cantidad mayor a la demandada por el cliente, argumentando la necesidad de tener un inventario de seguridad o contar con piezas para subsanar las defectuosas, desperdicio de materiales, o retrasos en la producción. Esta práctica constituye un desperdicio importante, ya que genera la necesidad de espacios adicionales para el almacenamiento de productos innecesarios, además de costos de producción y de almacén.

- Inventario: el objetivo primordial de tener inventario consiste en el almacenamiento sistemático de materiales utilizados en la manufactura del producto, sin embargo, cuando existe sobreproducción es inevitable la existencia de sobreinventario de materia prima, producto en proceso y productos terminados.

- Defectos: se refiere a la cantidad de productos que no cumplen con las especificaciones de calidad establecidas, por lo que estos deben ser remanufacturados o en su caso terminar como material de desecho.

- Movimientos: se consideran dentro de esta categoría cualquier movimiento innecesario de personal directamente involucrado en el proceso de producción, que no agregue valor al producto, el cual puede ser consecuencia de un deficiente diseño del área de trabajo.

- Procesos: cuando el proceso no está diseñado de forma tal que el flujo del producto sea constante o incluye actividades que no agregan valor, causado generalmente por una falla en la sincronización del proceso.

- Esperas: se refiere a las esperas en la producción del producto, se refleja en la producción cuando operarios o maquinaria, se encuentran ociosos debido a falta de material o fallas en la maquinaria.

- Transporte: transportes innecesarios de un lugar a otro dentro de la producción ya sea de material o de trabajadores7.

Cabe hacer mención que estos últimos se consideran como las definiciones estándar de desperdicio dentro de la gestión Lean; sin embargo, existe una corriente adicional que integra la visión del desperdicio del talento, habilidades y capacidades del personal involucrados en las áreas de producción, se agrega entonces a la definición tradicional un octavo desperdicio denominado talento no utilizado8.

Una variante de este octavo desperdicio es el considerado por Pascal Dennis (2007) en su libro Lean Production Simplified, quien lo define como “desconexión del conocimiento”5 y refiere a la falta de comunicación entre los actores que intervienen en el proceso y puede darse en niveles horizontales y verticales ocasionando, que la organización no se encuentre alineada al sistema Lean y por tanto, exista una ruptura del sistema.

Existe controversia, sobre la utilización de este último desperdicio, ya que no interviene directamente en el proceso de producción y se considera una actividad que no agrega valor al producto de manera directa, por lo que, de acuerdo al tipo de organización y el impacto de este concepto sobre el sistema, puede o no integrarse en la identificación y análisis de desperdicios.

B. Metodologías de implementación

Una vez que se tiene conocimiento de los desperdicios que se pueden encontrar, la siguiente etapa consiste en la selección de las metodologías para implementar un sistema Lean con el objetivo de detectar y eliminar desperdicios.

Se distinguen entonces dos modelos de implementación que dependen de la forma de abordar las problemáticas a solucionar, estos son en paralelo y secuencial9. En el primero, deben identificarse y eliminarse los desperdicios a través de la implementación de herramientas Lean, mientras que en el segundo enfoque deben ser un proceso secuencial, estableciendo los objetivos de cada etapa para que al final de la implementación se obtengan resultados.

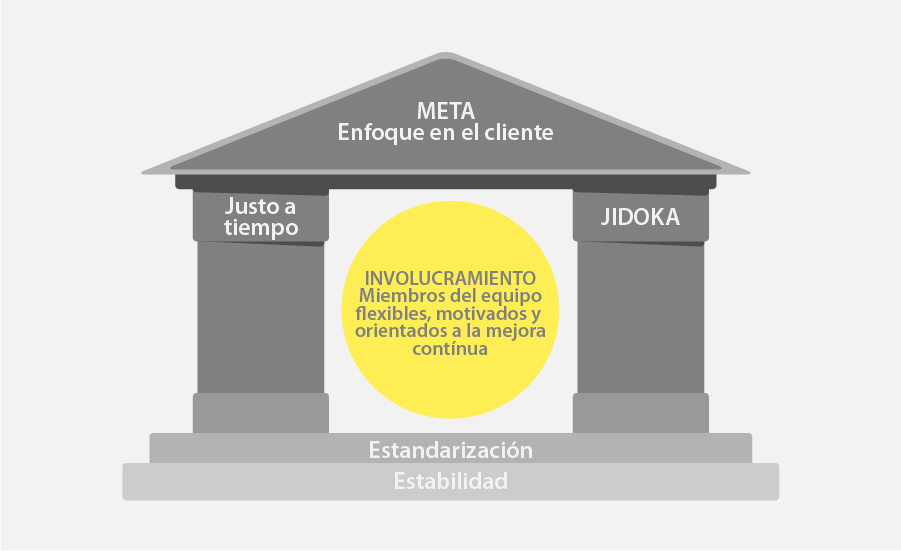

La esencia de la metodología en la llamada “casa Lean”, se ejemplifica de manera gráfica en la figura 1. En esta se observa que la base de la filosofía está constituida por la estabilidad y estandarización, los pilares los establecen el Jidoka y Justo a Tiempo (JIT), que establecen la entrega de productos conforme a demanda del cliente y la automatización con enfoque humano; sin olvidar que la meta principal de la implementación de esta filosofía es el cumplimiento de las metas y compromisos establecidos con el cliente, y por último, considera equipos de trabajo altamente motivados e involucrados con el cumplimiento de este sistema5.

Figura 1. Casa Lean. Fuente: Dennis Pascal, Lean Production Simplified, 2007.

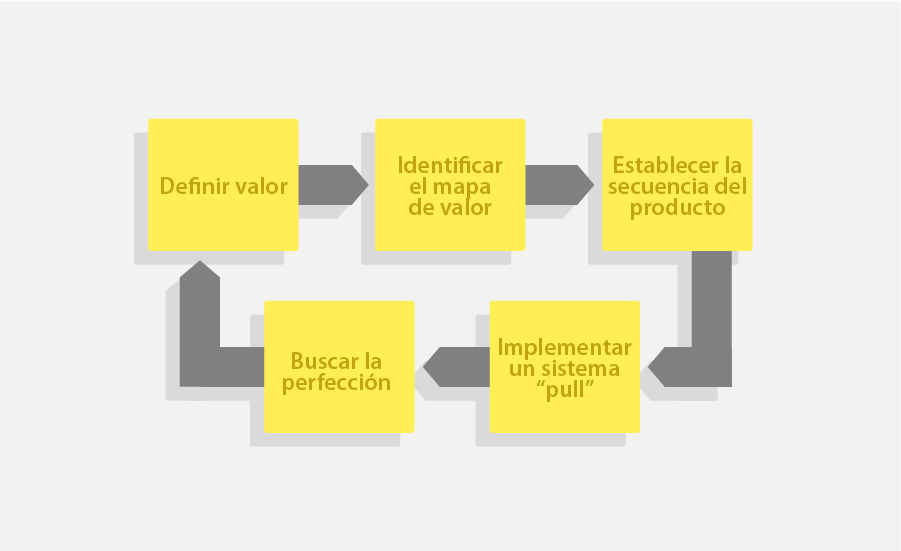

Un ejemplo del enfoque secuencial lo integra, uno de los pioneros en el establecimiento de una metodología de implementación, como el propuesto por Womack y Jones (2003), Figura 2.10

Figura 2. Modelo Lean Thinking Fuente: Elaboración propia adaptado de Womak J. P., Lean Thinking, 2003

En este enfoque se determinan las actividades que agregan valor y las que no lo agregan, para después realizar el mapeo de la cadena de valor, establecer el flujo de producción, nivelarlo a la demanda del cliente y mejorar continuamente10 y 11.

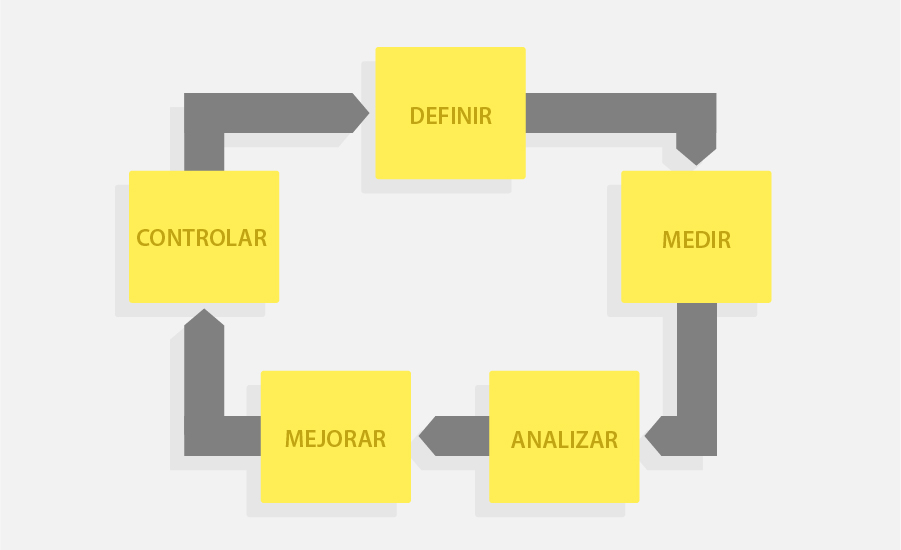

Un tercer acercamiento para la implementación de la metodología consiste en la relación de Lean manufacturing con six sigma y la metodología DMAIC Figura 3. (Definir, Medir, Analizar, Mejorar y Controlar), partiendo de un enfoque estadístico para el control y la reducción de la variabilidad de procesos.

Figura 3. Modelo DMAIC Fuente: Elaboración propia adaptado de Socconini, L. Lean manufacturing paso a paso, 2008.

De acuerdo al análisis realizado se observa que los procesos de implementación, tienen herramientas de aplicación en común que únicamente varían de acuerdo al momento de aplicación, y que hacen la diferencia entre sistemas de mejora continua contra un sistema Lean manufacturing12 estas herramientas son:

- Estandarización de procesos

- Sistemas “Pull”

- Estabilidad

- Identificación de valor

Se identifican además herramientas de aplicación que si bien forman parte de un sistema de manufactura esbelta estas pueden ser aplicadas de acuerdo a los requerimientos o necesidades de mejora continua de una empresa.

En la revisión bibliográfica de estas herramientas destacan las siguientes:

- Just in time

- Kanban

- Jidoka

- Poka yoke

- TPM

- 5`S

- SMED

- Kaizen

- Hoshing planning

- 5 porqués

- AMEF

- 8D

- Células de manufactura

- Andón

Por otra parte, una corriente complementaria integra enfoques adicionales a la metodología y utiliza herramientas como:

- Six sigma

- Control estadístico de procesos

- DMAIC

- Balanced score card

- Administración total de la calidad

- Lean logistics

- Lean accounting

Durante la maduración de esta filosofía se han desarrollado numerosas herramientas de gestión, estandarización y control del proceso, así como diferentes enfoques para orientar la aplicación de la metodología Lean. Es de considerar que cuando se intenta la implementación dentro de la empresa, esta se encuentra ya en funcionamiento y es por la necesidad de mejora continua de la empresa o bien por las exigencias propias del mercado que esta inicia con la aplicación. Bajo esta premisa, se debe tomar en cuenta que de acuerdo a la situación de cada empresa, la metodología de implementación, así como las herramientas a aplicar son variables. Debe tenerse en consideración que la aplicación de las bases de la filosofía no siempre conducirán a los mismos resultados exitosos de Toyota, un ejemplo claro de esta condición es lo sucedido a GM (General Motors), que en sus primeros intentos por implementar la metodología obtuvo resultados pobres de la aplicación6.

En el ámbito internacional, los resultados de la implementación de metodologías Lean en pequeñas empresas y medianas empresas, destacan que los factores críticos del éxito de la implementación radican en el involucramiento y compromiso de la dirección aunado a un sistema de comunicación eficiente en la empresa, la dificultad para establecer y mantener tiempos de entrega de materia prima y producto terminado con proveedores y clientes, así como la capacidad financiera de la empresa13 y 14.

Un caso específico del alcance de la aplicación de esta metodología en empresas colombianas indica que es casi imposible la implementación de un sistema Lean en pequeñas y medianas empresas de este país, debido a las condiciones de la infraestructura de la red de distribución logística, la dificultad de que los proveedores de la empresa se adapten a un sistema justo a tiempo por un solo cliente que adopta el sistema, los altos costos de capacitación e implementación, las condiciones laborales de las empresas colombianas que no fomentan la protección personal al trabajador además de la propia estructura gubernamental15. El contexto mexicano refleja que las empresas manufactureras en Tlaxcala, solo el 4% de estas tienen implementado un sistema Lean3; además, una vez que la empresa se ha decidido a aplicar este sistema se enfrenta a diversos retos en la implementación, tales como dificultades para cambiar la cultura organizacional, falta de conocimientos de técnicas y herramientas de implementación, concentrarse en objetivos a corto plazo sin realizar una visión integral de la empresa, resistencia al cambio así como usar modelos que no se ajustan a las condiciones de la empresa mexicana16.

La metodología para la recopilación de información proviene de las bases de datos de artículos en repositorios digitales, de estos se seleccionaron aquellos con distinción en propuestas metodológicas de la implementación de Lean en pequeñas y medianas empresas manufactureras a nivel hispanoamericano.

Los resultados del análisis se presentan en la Tabla 1.

| METODOLOGÍA DE IMPLEMENTACIÓN | RESULTADOS OBTENIDOS | |

|---|---|---|

Ferizzola–Luna [17] |

- Preparación |

Diseña un enfoque basado en six sigma, integra el compromiso de la dirección y planeación estratégica, define la separación de proyectos de mejora, obteniendo con la aplicación a una empresa productora de muebles de madera, reducción de defectos de calidad y aumento en la capacidad de producción. |

Fourtuny–Santos, Cuatrescas–Arbos |

- Recolección de datos |

Propone una metodología de implementación a partir de ciertas características en la empresa como: empresas de tamaño mediano, autonomía de gestión, actividad industrial y nivel tecnológico medio, considera como parte fundamental de la implementación la capacitación Lean, aplica la metodología a tres casos de estudio obteniendo disminución del lead time, disminución de tiempos de entrega, cuellos de botella y tamaño de lote. |

Niño Luna-Bednarek [12] |

- Diagnóstico y preparación |

Integra el diseño de una metodología a partir de la revisión bibliográfica y contextualización con la empresa pyme mexicana, presenta la integración de sistemas ISO 9001, para la fase de diagnóstico. |

Cuatrescas |

- Recolección de datos |

Hace énfasis en el desarrollo de capacitación y formación en sistemas Lean, utilizando como estrategia de desarrollo, el mapeo de cadena de valor como parte fundamental del éxito de implementación. |

Barbosa-Saucedo |

- Diagnóstico |

Desarrolla un enfoque metodológico de Lean six sigma, a través de la participación en la implementación de actores internos (gerentes, equipo de proyectos) y externos (profesores consultores, estudiantes de ingeniería industrial y centros de desarrollo profesional). Obteniendo el logro de los proyectos planteados en cuatro empresas piloto. |

Tabla I. Metodologías de implementación para PYMES

De los modelos anteriores se observa que las metodologías desarrolladas para PYMES incluyen una fase introductoria de diagnóstico y preparación, con el objetivo de iniciar una concientización y compromiso previo de la dirección de la empresa, capacitaciones en la metodología y herramientas, además de la alineación e integración de los objetivos del proyecto Lean con el plan estratégico. La segunda parte consiste en el diseño de mediciones (con herramientas estadísticas o VSM) y establecimiento de indicadores clave, para a partir de estos datos, aplicar herramientas que permitan la estandarización y ajustar el ritmo de producción a un sistema pull, para finalizar con evaluaciones o fases de control.

De los casos presentados se observa una tendencia hacia la alineación de las metodologías con los procedimientos de los sistemas de calidad establecidos en ISO 9001, ya que este constituye un primer acercamiento de las PYMES a la estandarización de procesos, además de un ajuste con el modelo DMAIC, y el sistema PDCA.

Un factor clave para el éxito de la aplicación de sistemas Lean manufacturing radica en la selección de la metodología de implementación de acuerdo a las condiciones de cada empresa en particular, complementándola con los sistemas ya existentes en la misma, para de este modo obtener los mejores resultados derivados de esta filosofía.

Del análisis anterior puede deducirse que, la implementación de Lean manufacturing en pequeñas y medianas empresas es factible y pueden obtenerse resultados benéficos, siempre y cuando se establezcan como puntos previos, objetivos claros de por qué, cuándo y cómo aplicar el sistema, debe existir como punto de partida el involucramiento del personal y sobre todo de la alta dirección para llevar a cabo el proceso con éxito, es necesario contemplar capacitaciones sobre metodologías, técnicas y herramientas para obtener los resultados planteados, además debe incluirse la asignación de recursos (infraestructura, materiales, recursos humanos, financieros, etc.) para alcanzar las metas propuestas y con esta base seleccionar la metodología y herramientas pertinentes del sistema Lean.

Queda como trabajo futuro el desarrollo de una investigación acerca de las PYMES manufactureras en el entorno mexicano que tienen implementado el sistema Lean, para detectar su nivel de implementación, tiempos de ejecución, retos y oportunidades encontradas para desarrollar una metodología de implementación, con herramientas de gestión ajustadas al entorno industrial mexicano.

1. SOCCONINI, L., Lean Manufacturing paso a paso. México: Norma, 2013.

2. SÁNCHEZ, M. R. J. L. Lean Manufacturing. La evidencia de una necesidad. Madrid: Ediciones Díaz de Santos, 2010.

3. MORALES, E. G. Lean manufacturing como estrategia de competitividad para las Pymes industriales del estado de Tlaxcala. 7 Octubre 2011.

4. R. B. M. D. a. M. N. A. R. Ahmad Nasser Mohd. A review on lean manufacturing practices in small and medium enterprises. AMReG 09, 2009.

5. DENNIS, P. Lean Production Simplified. United States Of America: Productivity Press, 2007.

6. WOMACK, J. P. The Machine that change the world. United States Of America: Macmillan, 1990.

7. IMAI, M., Gemba Kaizen. A commonsense approach to a continuous improvement strategy. United States: McGraw-Hill, 2012.

8. CUDNEY Elizabeth, A. S. F. D. D. Lean Systems: Applications and case studies in manufacturing, service, and Healthcare. United States: CRC Press, 2013.

9. M. F. J. Espejo Alarcon M. Lean production: Estado actual y desafios futuros de la investigación. Investigaciones Europeas de Dirección y Economía de la Empresa. vol. 13, nº 2, 2007.

10. J. D. T. Womak James P. Lean Thinking:Banish waste and create wealth in your corporation. United States: Productivity Press, 2003.

11. SILVA, P. P. B. Algunas reflexiones para aplicar la manufactura esbelta en empresas colombianas. Scientia et Technica, nº 38, 2008.

12. LUNA, M. B. Luis Fernando Niño. Metodología para implantar el sistema de manufactura esbelta en Pymes industriales Mexicanas, Ide@s Concyteg , 2010.

13. KUMAR, J. A. &. D. M. Lean six sigma: research and practice, Professor Jiju Antony, Dr. Maneesh Kumar & Ventu0 3Publishing ApS, 2011.

14. ROSE A. D. B. M. R. M. &. N. N., Lean manufacturing best practices in SMEs, de The 2nd International Conference on Industrial Engineering, Kuala Lumpur, Malaysia, IEOM Research Solutions Pty Ltd, 2011, pp. 872-877.

15. J. A. P. V. Daisy Johana Valencia Cocuy. XVI International conference on industrial engineering and operations management, de Análisis de la implementación del Lean Manufacturing en Pymes Colombianas, São Carlos, Brazil, 2010.

16. MARIUSZ, L. F. N. L. The Selected Problems of Lean Manufacturing Implementation in Mexican SMEs, de Lean Business Systems and Beyond. Boston , Springer , 2008, pp. 239-247.

17. FELIZZOLA, Heriberto, C. L. A. Lean Six Sigma en pequeñas y medianas empresas: un enfoque metodológico, Ingeniere. Revista Chilena de Ingeniería , pp. 263-277, 2014.

18. FORTUNINI, L. C. A. O. C. -. C. J. O.-N. Jordy -Santos. Metodología de implementación de gestión Lean en plantas industriales. Universia Business Review , pp. 28-41, 2008.

19. ARBÓS, L. Instituto Lean Management. 2006. Disponible en web: http://www.institutolean.org/oldsite/articulos/articulos_ilm.html.

20. BARBOSA, Alejandro, S. G. V. L. A. D. L. Propuesta metodología Lean Seis Sigma en empresas PyMes; un enfoque participativo con la academia. Revista de I+d Tecnológico, Revista de Investigación de la Universidad Tecnológica de Panamá p. 10, 2013.

| Fecha de recepción | Fecha de aceptación | Fecha de publicación |

|---|---|---|

| 07/07/2015 | 31/08/2015 | 29/09/2016 |

Universidad Tecnológica de León. Todos los Derechos Reservados 2013 |