Aplicación de metodología SMED a proceso de rectificado interior de buje de carbón mecánico.

Application of SMED methodology to internal grinding process of mechanical carbon bushing

Tecnológico de Estudios Superiores de Jocotitlán

Por: José Luis Melquiades Ventura, Luis Enrique Luevanos Fernández, Erik Medina Valentín, Israel Becerril Rosales.

Año 7, Número 1. Septiembre - diciembre, 2019.

Esta investigación tuvo como base la aplicación de la metodología SMED (“Single minute exchange of die - cambio de herramienta en menos de 10 minutos”) a una etapa específica del proceso de maquinado de un buje de carbón mecánico. El proceso está dividido en tres etapas: rectificado exterior, longitud y rectificado interior. Esta última es sobre la que nos enfocamos, debido a que es la de mayor número de operaciones y, por ende, una mayor inversión de tiempo.

El objetivo principal es la reducción del tiempo de ajuste de la máquina rectificadora, debido a que, al trabajar con milésimas de pulgadas de tolerancia, esta se debe realizar con mayor detalle, teniendo como tiempo inicial promedio 1 hora con 50 minutos, con variaciones que dependen del operador y la máquina a utilizarse.

Palabras clave: SMED, Rectificado, Ajuste, Reducción de tiempo.

The following research is based on the application of SMED methodology "Single Minute Exchange of Die - tool change in less than 10 minutes" in conjunction with it´s tools to a specific stage of the machining process of a mechanical coal bushing. The process divided into 3 stages, external grinding, length and internal grinding, the latter is the one we focus on, because it is the one with the largest number of operations and therefore a greater investment of time.

The main objective is the reduction of the adjustment time of the grinding machine, because, when working with ten thousandths of an inch of tolerance, this must be done in greater detail, with an initial time of 1 hour and 50 minutes with variation of according to the operator and the machine to be used.

Palabras clave: SMED, Grinding, Adjustment, Time reduction.

La empresa donde se aplicó el estudio se dedica a la manufactura de productos maquinados de carbón. Dentro de la planta se maquinan muchos tipos de productos, entre ellos, bujes. A su vez, dentro del proceso de maquinado de los bujes existe una estación de trabajo encargada del maquinado interno de estos con ayuda de la máquina rectificadora, y esta sobresale por lo laborioso que resulta su proceso de ajuste.

Por ello se optó por la implementación de un SMED dentro del proceso de ajuste de la máquina, a fin de reducir el tiempo de esta operación.

Lo que la metodología SMED (“Single minute exchange of die - cambio de herramienta en menos de 10 minutos”)1 propone es comenzar con la etapa preliminar, en la que habrá de realizarse la observación de las condiciones del proceso actual del ajuste. De esta manera es posible tener una idea más clara de la problemática que se presenta, y así generar las alternativas más viables para solucionar el problema de uso excesivo de tiempo en el proceso de ajuste de la máquina rectificadora.

La aplicación se realiza en dos fases: en la primera se hace lo que se menciona en el marco teórico: dar solución a las problemáticas de transporte, herramientas y otras actividades que de cierta manera requieren menos inversión y pueden arrojar resultados positivos, que aportan al objetivo planteado. La segunda y tercera etapas se desarrollan de manera conjunta: se hacen las implementaciones al proceso; de ser necesario, se eliminan actividades o aquello que requiera más atención, trabajo e inversión de capital, tiempo, para conseguir resultados favorables.

Desarrollar un estudio e identificar las operaciones en las que más tiempo se invierte y realizar una clasificación de actividades, a fin de reducir el tiempo de ajuste de la máquina rectificadora en un 15 %.

Metodología de aplicación de SMED

El sistema de producción de Toyota está basado en el mejoramiento continuo de sus actividades, sistemas a prueba de errores, los sistemas SMED, altos niveles de estandarización y participación de los trabajadores, pocos inventarios y controles de calidad1. Son algunas de las herramientas de control de la calidad, siendo para este proyecto en específico el sistema SMED. Es un acrónimo en lengua inglesa de “single minute exchange of die” o conocido en español como cambio de herramienta en minutos de un solo dígito. Es un método de reducción del set up en procesos de fabricación, la metodología1 se divide en cuatro etapas:

Etapa preliminar: no se distinguen las preparaciones internas y externas

En las operaciones de preparaciones tradicionales, se confunde la preparación interna (en la que las operaciones deben realizar con la máquina parada); con la externa (en la que las operaciones se pueden realizar con la máquina funcionando), y lo que puede realizarse externamente se hace internamente, lo que trae como consecuencia que las máquinas estén paradas durante grandes periodos de tiempo. Al planear cómo llevar a la práctica el sistema SMED, se deben estudiar en detalles las condiciones reales de la fábrica.2

Primera etapa: separación de la preparación interna y externa

El paso más importante de la realización del sistema SMED es la diferenciación entre la preparación interna y externa. Todo mundo está de acuerdo en que la preparación de piezas, el mantenimiento de los dados, herramientas y ciertas operaciones, no se deben hacer mientras la máquina está parada. Si se hace un esfuerzo para que la mayor parte de las operaciones se conviertan en actividades externas, y el tiempo necesario para la preparación interna sea realizado mientras la máquina no funciona, esto reducirá sustancialmente entre un 30 y 50 por ciento del tiempo. El conocer la diferencia entre preparación interna y externa es la clave para alcanzar el SMED.

Segunda etapa: conversión de la preparación interna a externa

Se ha comentado anteriormente que los periodos de separación se pueden reducir entre un 30 y un 50 por ciento simplemente separando los procesos de preparación interna y externa, sin embargo, no es suficiente para alcanzar los objetivos SMED.

La segunda etapa comprende dos conceptos importantes:

- Reevaluar las operaciones, para identificar si algunos pasos están considerados erróneamente como internos.

- Buscar formas para convertir esos pasos internos en externos.

Tercera etapa: perfeccionamiento de todos los aspectos de la operación de preparación

Aunque el nivel de los diez minutos se puede alcanzar algunas veces, simplemente convirtiendo la preparación interna en externa, no es así en la mayoría de los casos. Esta es la razón por la que se deben concentrar esfuerzos para perfeccionar todas y cada una de las operaciones elementales que constituyen las preparaciones interna y externa. Consecuentemente, la tercera etapa necesitará un análisis detallado de cada operación. (Villaseñor, 2009)3.

Beneficios del SMED

La implementación del SMED tiene como principales beneficios

- Disminución en tiempo por cambio de herramienta

- Maximiza la capacidad y flexibilidad productiva

- Procesos de adaptación rápida a la demanda cambiante

- Reducción de costos de producción

Algunos conceptos

Enseguida se hace referencia a tres elementos que servirán para mejorar la comprensión de lo aquí expuesto: el primero es una breve alusión a la metodología 5S, el segundo es el concepto de rectificado, y el tercero se refiere específicamente al rectificado cilíndrico interior.

Metodología 5S

Las 5S son una metodología relacionada con la calidad total: constituye una filosofía para organizar el trabajo y de esta manera conservar limpias y organizadas las áreas de la empresa y minimizar el desperdicio, lo que incide favorablemente en la productividad y la seguridad, y con esto proporciona las bases de la mejora continua.

Para realizar la metodología de las 5S se requiere establecer compromisos y capacitación a largo plazo en toda la organización, para obtener la disposición de todos los colaboradores y colaboradoras, conocer cada una de las S, así como sus beneficios, y comprometerse con el proceso de implementación.4

Rectificado

Operación realizada en piezas que requieren medidas y tolerancias exactas, ya sea dimensionales (diametral, longitudinal o angular), geométricas (concentricidad, paralelismo, perpendicularidad, etc.) o de acabado superficial (rugosidad, dirección del rayado). Para este proceso es requerida una herramienta rectificadora, que es una máquina provista de una muela (constituida por elementos de elevada dureza) usada para corregir la deformación y/o desviación de una pieza.

Rectificado cilíndrico interior

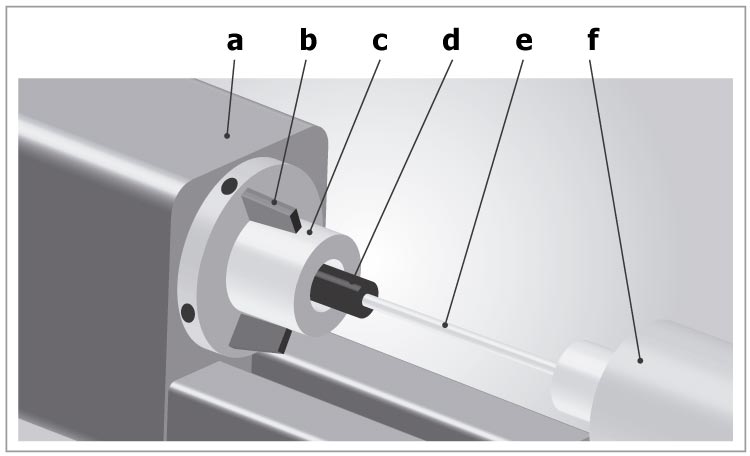

El rectificado se realiza en el interior de una pieza. La muela abrasiva es siempre menor que el ancho de la pieza. Un anillo metálico sostiene a la pieza, imprimiéndole el movimiento, como se observa en la Figura 1.

Figura 1. Rectificado interior5

a. Base de la máquina b. Abrazadera c. Pieza a maquinar d, e. Diamante f. Base de diamante

Etapa preliminar

Como parte de la implementación del SMED se requiere realizar un análisis de las actividades desarrolladas dentro del proceso de ajuste de la máquina rectificadora. Para esto se realizó un estudio de tiempo y movimientos que permitió conocer claramente las actividades realizadas por el operador para llevar a cabo el ajuste y de esta manera comenzar a buscar las alternativas de mejora.

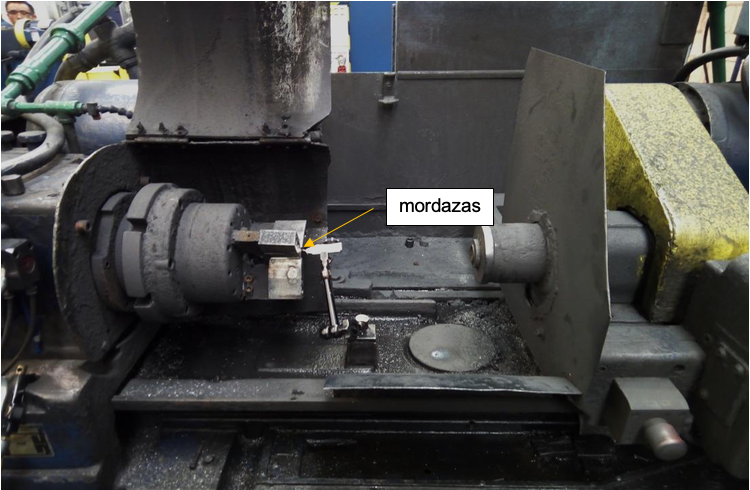

Aproximación de mordazas

Se realizó la aproximación de las mordazas de 2 pulgadas a la medida exterior de la pieza a procesar, esto se hizo fijándolas a la máquina y realizando un desbaste de aproximación-El herramental necesario para esta operación en la máquina Heald es: llave Allen 3/8”, martillo de cabeza redonda (ver la Figura 2. Proceso de aproximación de mordazas).

Figura 2. Proceso de aproximación de mordazas

Rectificado de mordazas

Debido a que de esta etapa dependerá que las piezas obtengan las dimensiones y especificaciones que la norma de calidad exige a los productos del área, lo que el cortador hace es entrar en contacto con las mordazas mientras estas giran, para desbastarlas poco a poco, hasta obtener la medida que se requiere (ver la Figura 3).

Figura 3. Proceso de rectificado de mordazas

Rectificado de diamante

Durante esta etapa del ajuste se tiene como objetivo que el diamante con el que se va a maquinar las piezas obtenga una textura libre de impurezas, a fin de que las piezas tengan el acabado requerido; en este proceso se hace que el diamante gire y al mismo tiempo entra en contacto con la piedra para rectificar (ver Figura 4).

Figura 4. Proceso de rectificado de diamante.

Prueba de ajuste

Es la etapa final, en la que se verifica que el ajuste sea correcto. Para esto se realizan pruebas con piezas que se trabajan a una medida menor a la requerida y se revisa que las propiedades de la pieza sean las especificadas en cuanto a redondez, dimensiones y acabado se refiere.

Figura 5. Operador inspeccionando el estado del ajuste

El estudio se realiza con el objetivo de obtener datos fidedignos del estado actual del proceso y comenzar con la primera etapa del SMED, que implica hacer la discriminación de preparaciones internas de las externas.

Paso 1. Separar actividades internas y externas

Como resultado de la realización del estudio se encontró que dentro del proceso de ajuste existen algunas actividades que influyen directamente en la duración, debido a que son operaciones repetitivas y meticulosas.

- El ajuste de mordaza. Se realiza por desbastes aproximados al exterior del buje por rectificar, este proceso puede llegar a repetirse hasta en más de diez ocasiones.

- Revisar la concentricidad de la pieza. Si no está dentro de los parámetros, se tiene que recomenzar con el proceso de ajuste de mordazas. - El rectificado de diamante. Es necesario repetir el proceso hasta que se obtenga el acabado requerido, por motivos de calidad.

- La medida del interior. Debe alinearse la pieza de modo que el acabado sea el adecuado y la medida se va aproximando, se trabaja una pieza y se revisa que cumpla con las características, de no ser así se ajusta la medida y ciclos hasta obtenerlas.

De igual manera existen algunas otras actividades que tienen gran impacto dentro del proceso, con las cuales se puede reducir el tiempo, de forma que se facilite cumplir con el objetivo planteado. Algunas de ellas son:

- El operador/a realiza un número elevado de traslados por herramienta y piezas.

- El ajuste se realiza a tanteo, lo que hace más tardado el proceso.

- El herramental en existencia no es suficiente para el número de operadores/as.

- La no existencia de un check list de material para el previo inicio del ajuste.

- Existen múltiples factores por los que el ajuste puede retrasarse.

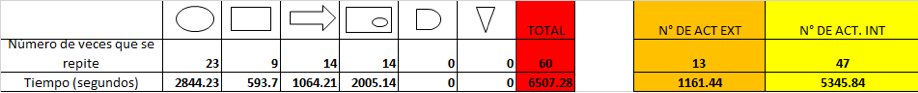

A partir de este análisis se realiza la separación de actividades: las internas de las externas, como se muestra en la Figura 6. Las que se pueden realizar con la máquina trabajando y aquellas en que se requiere que la rectificadora se encuentre en reposo.

Figura 6. Separacion de actividades

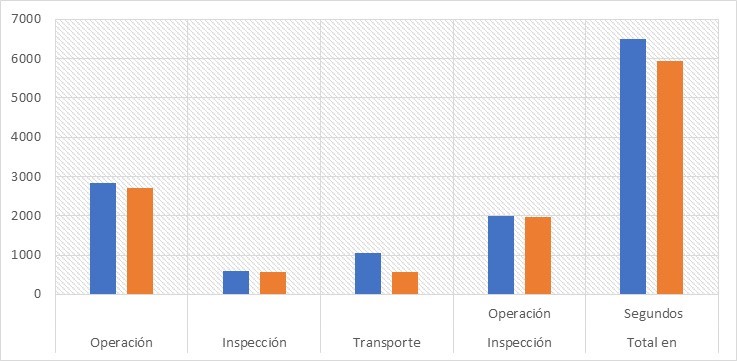

Con base en los datos obtenidos durante la etapa preliminar de la metodología, se generó la Figura 7, en la que se comparan los tiempos del set up del proceso para, de esta manera, dar paso a la conversión de actividades.

Figura 7. Gráfica de comparación de tiempo de actividades

Paso 2. Convertir las actividades internas en externas

A partir de este punto es donde se comienza con la aplicación del SMED, buscando cumplir con los objetivos establecidos al inicio de la investigación. Para esto es que se busca hacer la conversión de actividades internas a externas a fin de mejorar el tiempo de preparacion.

En este caso, después de realizar un estudio de tiempo y movimientos, se concluyó que la escasez de herramental y los constantes transportes realizados por los operadores significan una fuga de tiempo, que resulta improductivo para la empresa, por eso es que durante esta etapa el objetivo será la eliminación de transportes innecesarios para la operación.

Para cumplir con el objetivo de reducir el número de transportes es que se desarrollaron estas propuestas de mejora, las cuales tendrán un impacto en proceso; estas van desde un check list, y el facilitarle herramientas al personal.

Ayuda visual y check list

Con la implementación de un check list se pretende obtener una reducción en el tiempo total de ajuste y constantes transportes por herramienta. Para ello se pretende que antes de comenzar con el ajuste se tenga ya una mesa de trabajo ordenada con el herramental necesario, y de esta manera eliminar los excesivos transportes durante el ajuste de la máquina rectificadora.

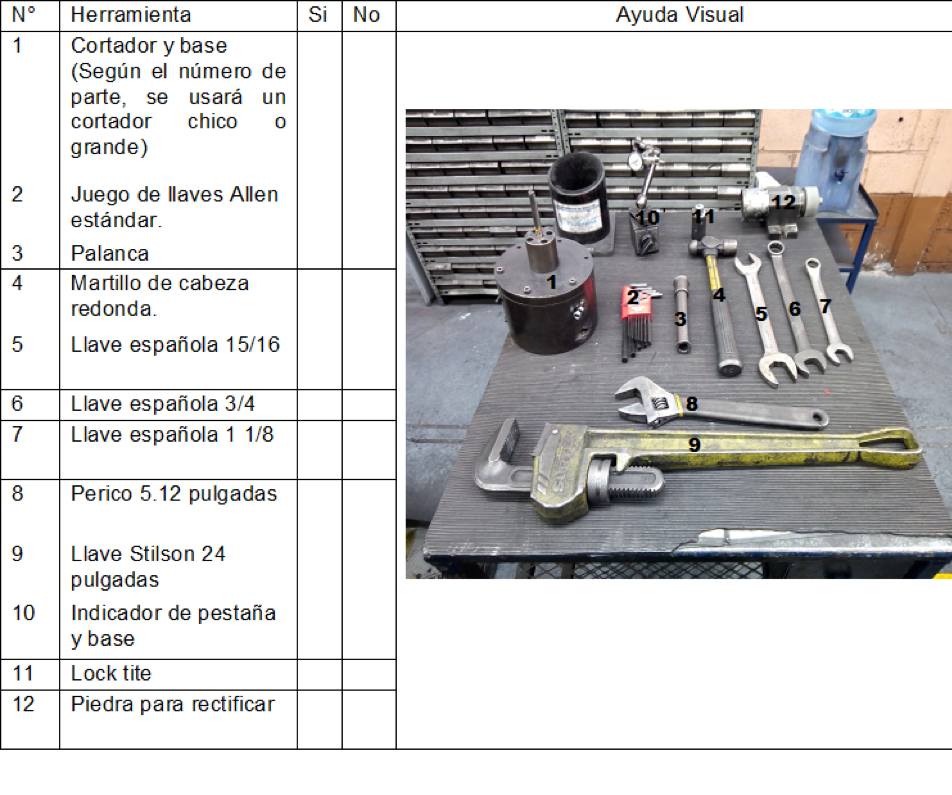

Esto consiste en tener un listado con cada herramienta e instrumento necesario para el ajuste (Figura 8. Check list de herramienta para antes de ajuste).

En la Figura 8 se muestra una lista de verificación con el herramental requerido para realizar el ajuste de la máquina rectificadora de interiores, de igual manera se presenta una ayuda visual en la que se muestra de forma gráfica el cómo debe presentarse la mesa de trabajo antes de un ajuste y solo con el herramental requerido, donde únicamente se encuentra lo necesario.

Este orden en la mesa de trabajo se obtiene como resultado de la rigurosa aplicación de 5S, de manera que esto permita cumplir con el objetivo del proyecto. Con estas acciones aplicadas al proceso de ajuste, se tendrán resultados visibles y cuantificables en un corto periodo, y se puede hace una estimación de los resultados que se lograrán a largo plazo y con una inversión mínima.

Figura 8. Check list de herramienta para ajuste de máquina rectificadora

Herramienta necesaria para el operador de máquina rectificadora

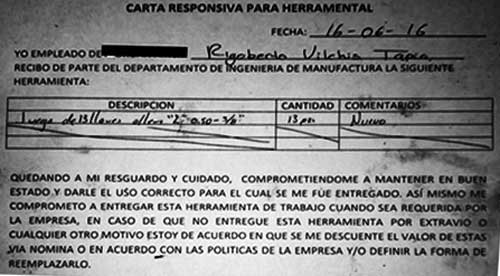

Como se mencionó al principio de la investigación, un motivo de tantos transportes dentro del proceso de ajuste es la existencia de un solo juego de llaves Allen estándar para los operadores/as encargados/as de realizar los ajustes de la máquina rectificadora en el área.

Como parte de la solución se hizo la solicitud de un par de juegos de llaves Allen, con esto se pretende reducir los transportes con el objetivo de buscar herramienta (ver la Figura 9).

Figura 9. Responsiva de herramienta para operadores

Despues de la aplicación de las primeras etapas del SMED se obtuvieron resultados que se marcan en los tiempos y se pueden medir con la revision de los procesos.

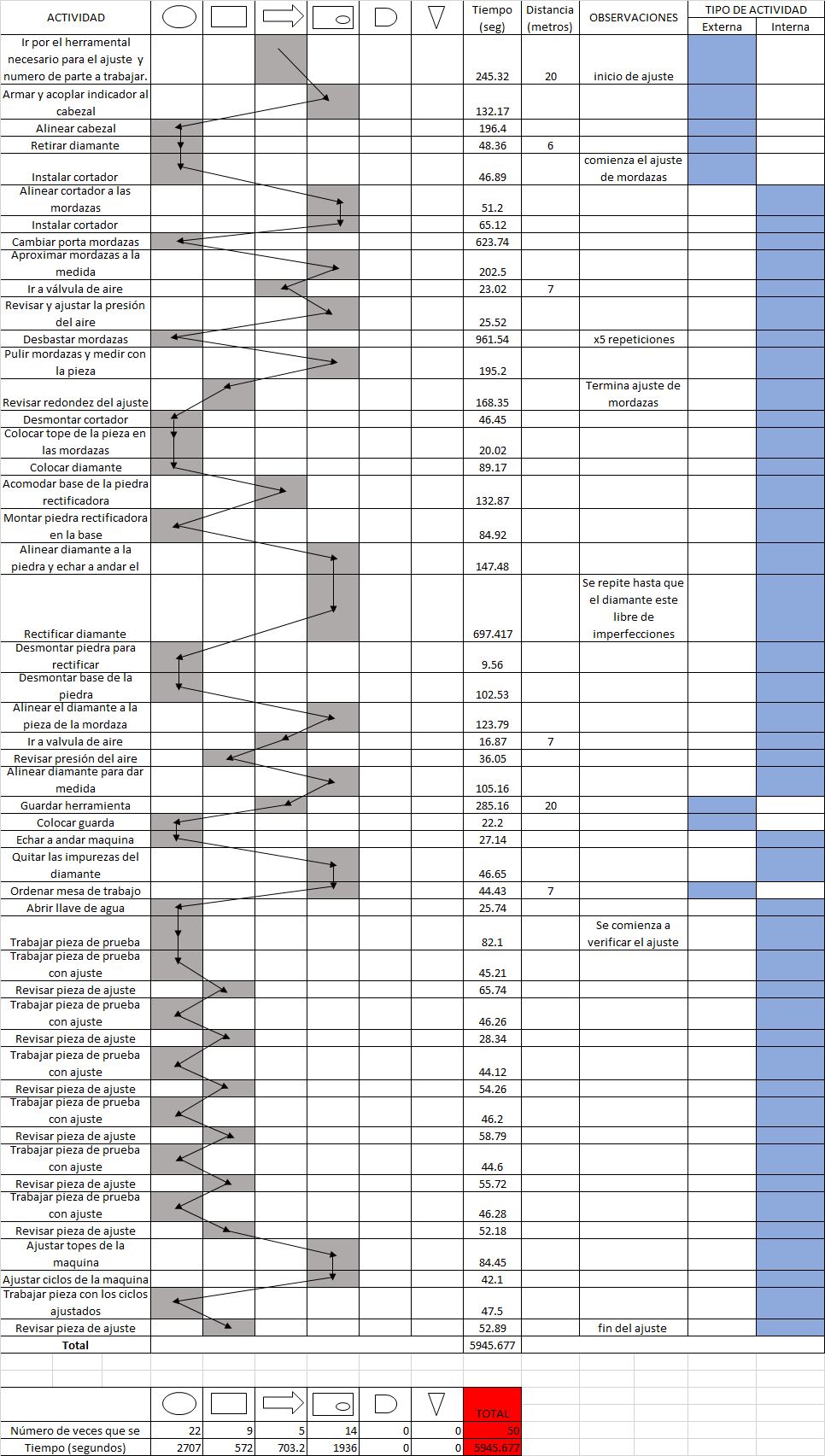

La separacion de actividades se puede identificar de manera resumida en la Tabla 1 y de forma específica en el diagrama que se muestra en la Figura 10.

Tabla 1. Actividades después de aplicación de SMED

| TOTAL | Número de actividades externas | Número de actividades internas |

50 |

8 |

42 |

5945.677 |

1020.93 |

4924.747 |

Figura 10. Diagrama de proceso después de aplicación de SMED

Paso 3. Perfeccionar las actividades internas y externas

Traslado de equipo de ajuste

Para el transporte de herramientas se ha optado por utilizar un carrito ya existente en el área y que se utiliza solo ocasionalmente, para ello se decide destinarlo al transporte de las piezas y herramientas requeridas para el ajuste (en la Figura 11 se muestra el carrito y la mesa de trabajo con el herramental requerido).

Figura 11. Mesa de trabajo y carrito para herramienta

Desbaste en fresa CNC

El objetivo de esta actividad es que el operador/a de la máquina rectificadora deje de realizar tantas repeticiones en los desbastes de mordazas, para ello en la fresa CNC se hará una aproximación a la medida final de la pieza, con esto se permitirá que un operador/a solo requiera realizar un par de desbastes en las mordazas y ello será suficiente para obtener la medida y el acabado requerido.

Para el maquinado de las mordazas se requiere solicitar a la supervisión del área una fresa CNC prestada y el apoyo de un/a programador/a, para el desbaste y la propia operación de la máquina.

Resultados

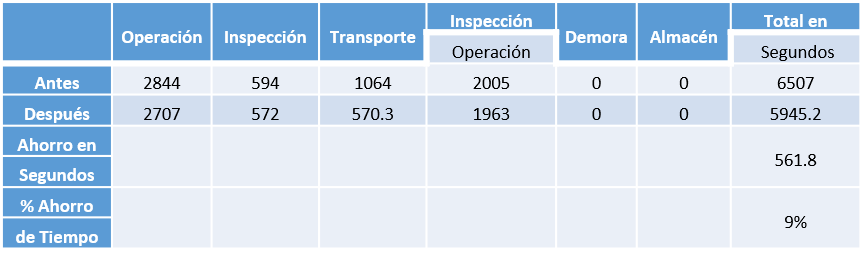

Se obtuvo una importante reducción en los transportes (de 13 que se realizaban al inicio, a 5 transportes). Esto equivalente en tiempo a 561.8 segundos, es decir, 9.38 minutos de tiempo que ahora se utiliza de manera productiva y que genera beneficios a la empresa. Como se aprecia en la Tabla 2, el tiempo se ve reducido en todas las actividades del proceso de ajuste, siendo esto algo por de más positivo.

Tabla 2. Comparación de tiempos antes – después de SMED

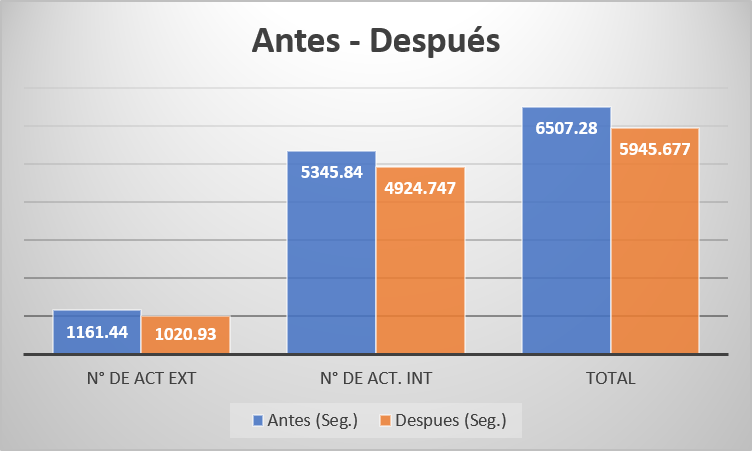

Con los datos plasmados en la tabla, se generó una gráfica en la que se compara el estatus en el que se encontró el proceso con la situación actual después de realizarse parte de la implantación del SMED, como se muestra en la Figura 12.

Figura 12. Gráfica de comparación de tiempos, antes – después por operación

En la Figura 13 se puede ver la diferencia en cuanto a los tiempos que se invertían y se invierten actualmente a cada actividad.

Figura 13. Gráfica comparativa de tiempos antes – después, por tipo de actividad

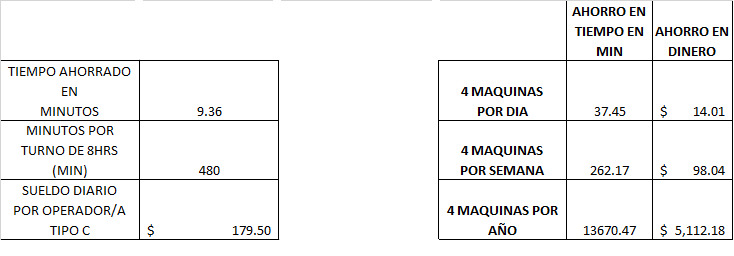

A continuación, se presenta una tabla enfocada a resaltar lo que la planta había estado gastando y que ahora representa un ahorro de tiempo y de capital. Para elaborarla se solicitó al departamento de Recursos Humanos el dato del sueldo de un operado tipo “C”, el cual se estimó en $179.50 pesos mexicanos por turno de ocho horas. En la tabla se aprecia que los segundos (561.8seg) que se redujeron como resultado de la aplicación del SMED, se trasladaron a minutos (9.36 min) para hacer la equivalencia de realizar ajustes en las 4 máquinas, durante el plazo de una semana, un mes y un año. Con esto se hizo la estimación del ahorro en gastos de horas trabajadas como resultado de las mejoras realizadas al proceso de ajuste, lo que dio como resultado que la empresa terminaría por ahorrar en un año el equivalente a 28.48 días de trabajo y que en efectivo asciende $ 5,112.18 M. N. Esto solo considerando un ajuste por turno, si bien cabe resaltar que ocasionalmente se llega a realizar más de uno.

Tabla 3. Estimación económica del ahorro de salario de un operador/a

De acuerdo con los objetivos planteados al inicio de la investigación, en la que se pretendió la eliminación de al menos el 15 % del tiempo total de ajuste en máquina rectificadora, aunado a la identificación de las causas del excesivo uso de tiempo en las operaciones existentes dentro del proceso, no fue posible cumplir con el 15 % establecido. Sin embargo, se logró la disminución de un 9 % de tiempo total del proceso, lo que se refleja en poco más de nueve minutos que se aprovecharán para el maquinado de piezas.

Recomendaciones

- Capacitar a más operadores en ajuste de rectificadora, más para no depender solo de dos operadores y darle mayor flexibilidad al proceso.

- Dar seguimiento a la aproximación de las mordazas en fresa CNC y después montarlas a la máquina rectificadora.

1. FUJIMOTO, Takahiro. The Evolution of Manufacturing System at Toyota. New York, Estados Unidos de América. Oxford University Press. 1999. ISBN 978-0195123203.

2. PAREDES RODRÍGUEZ, Francis. Preparación rápida de máquinas: El sistema SMED (archivo PDF). Lima, Perú. Instituto de Ingeniería Aplicada. Julio 2007. Recuperado de https://imc-peru.com/articulos/SistemasSmed.pdf

3. VILLASEÑOR, Alberto. Manual de Lean Manufacturing, Guía Básica. México. Limusa. Instituto Tecnológico de Monterrey. 2009. ISBN 978-9681869755.

4. SALAZAR LÓPEZ, Bryan. Metodología de las 5S. Disponible en https://www.ingenieriaindustrialonline.com/herramientas-para-el-ingeniero-industrial/gestion-y-control-de-calidad/metodologia-de-las-5s/

5. DE MÁQUINAS Y HERRAMIENTAS. Rectificadora, tipos y usos. Disponible en: https://www.demaquinasyherramientas.com/maquinas/rectificadoras-tipos-y-usos

| Fecha de recepción | Fecha de aceptación | Fecha de publicación |

|---|---|---|

| 15/03/2019 | 06/09/2019 | 30/09/2019 |

| Año 7, Número 1. Septiembre - Diciembre 2019 | ||