Aprovechamiento de residuos poliméricos provenientes de la industria textil

Utilization of polymer waste from the textile industry

Centro de Innovación Aplicada en Tecnologías Competitivas (CIATEC)

Por: Juan Ernesto Ornelas-Amaro, Flora Itzel Beltrán-Ramírez, Miroslava Alejandra Silva-Goujon y Catalina Leticia De la Rosa-Juárez.

Resumen

Actualmente se ha incrementado de manera considerable el uso de plásticos, lo que ha repercutido en el medio ambiente, originando grandes cantidades de residuos y, por lo tanto, aumento en la contaminación. Uno de los sectores que utiliza el plástico es el textil, tales como: nailon, poliéster, spandex, entre otros. El presente estudio tiene como objetivo caracterizar la composición de residuos textiles provenientes de la fabricación de ropa deportiva para determinar la posibilidad de reciclaje. Basándose en un análisis de espectroscopía de infrarrojo, calorimetría diferencial de barrido y análisis termogravimétrico, se determinó que los residuos textiles son 100 % de poliéster. Se definió la temperatura de procesamiento por extrusión e inyección para la obtención de probetas y evaluación de las propiedades físicomecánicas de cada una de las formulaciones. Las combinaciones con polipropileno + poliéster + agente compatibilizante obtuvieron buenas propiedades físicomecánicas y fueron seleccionadas para la elaboración de botones.

Palabras clave: poliéster, industria, polipropileno, residuos, textil.

Abstract

Currently, the use of plastics has increased considerably, impacting the environment by generating large amounts of waste and thus increasing pollution. One of the sectors that uses plastics is the textile industry, including materials like nylon, polyester, and spandex, among others. This study aims to determine the composition of textile waste from the production of sportswear to assess its recycling potential. Based on infrared spectroscopy, differential scanning calorimetry, and thermogravimetric analysis, it was determined that the textile waste is 100% polyester. The processing temperature for extrusion and injection molding was defined to obtain specimens and evaluate the physical-mechanical properties of each formulation. The formulations with polypropylene + polyester + compatibilizing agent demonstrated good physical-mechanical properties and were selected for button production.

Keywords: polyester, industry, polypropylene, waste, textile.

Introducción

Debido al desarrollo y crecimiento de la población, la industria textil ha tenido un gran auge, y asimismo también, de acuerdo con la Organización de las Naciones Unidas (ONU), se ha convertido en uno de los sectores más contaminantes a nivel mundial. Esto es a consecuencia de la gran demanda, aunada a la falta de conocimiento de la sociedad para reutilizar y aprovechar estos residuos. Uno de sus ramos con mayor índice de contaminación es la industria de la moda, la cual es responsable del 10 % de las emisiones mundiales1, ya que su impacto ambiental es muy alto debido a las tendencias que tienen periodos muy cortos, lo que provoca una renovación constante de la indumentaria. Todo este requerimiento de productos textiles ha provocado que se diseñen y fabriquen nuevos materiales poliméricos para poder cubrir la demanda de la industria manufacturera. El inadecuado manejo de estos materiales tiene como consecuencia aumento de la contaminación, pues en la mayoría de los casos estos residuos textiles terminan depositados en los rellenos sanitarios o también, son utilizados de manera errónea como combustibles.

En México, de acuerdo con lo que afirma Vázquez Rodríguez, en el 2019 se desecharon “más de 740 000 toneladas de textiles al año (contra 574 000 toneladas en 2011), y se prevé que esta cantidad siga incrementándose. Aunque no todo corresponde a las fibras sintéticas, estos residuos representan un problema por el espacio que ocupan y por el tiempo que toma su degradación, durante el cual seguirán liberando microplásticos”2.

Tomando en cuenta lo descrito, surge la necesidad de proponer metodologías que reduzcan el volumen de estos materiales en los rellenos sanitarios o cualquier otro sitio de disposición final. Una de estas metodologías consiste en reprocesar y reincorporar los residuos textiles a la cadena productiva de la industria polimérica y así disminuir progresivamente la huella de carbono que estos desechos generan.

Objetivo

Proponer alternativas para implementar un sistema eficiente y sostenible para la gestión de residuos textiles, mediante la recolección, procesamiento y reincorporación de estos materiales en la cadena de suministro de la industria textil. Este enfoque permitirá minimizar el desperdicio de recursos, disminuir la contaminación ambiental y fortalecer los principios de la economía circular, promoviendo un modelo más sostenible y responsable en la producción y consumo de textiles.

Planteamiento del problema

Los rellenos sanitarios del estado de Guanajuato están llegando a su límite de capacidad por el aumento considerable de desechos generados por toda la industria, lo cual provoca un impacto negativo al medio ambiente.

El sector productivo textil es una de las principales fuentes económicas de la región y, a su vez, de las más contaminantes. Un estudio realizado en el año 2020 por la Cámara Nacional de la Industria Textil en conjunto con el INEGI (Instituto Nacional de Estadística y Geografía), muestra que el estado de Guanajuato se encuentra entre las cinco entidades con mayor producción, por lo que es importante tomar las medidas para una mejor reutilización de los residuos.

El estudio cualitativo de los materiales ayudará a la implementación del proceso para aprovechar más eficientemente los residuos. Para el presente estudio se tuvo la colaboración de una empresa del municipio de San Francisco del Rincón que proporcionó los residuos para caracterizarlos y poder identificar los materiales poliméricos que conforman mayoritariamente los residuos textiles de la industria manufacturera de uniformes deportivos.

La estrategia para el reciclaje y aprovechamiento de los residuos textiles consistió inicialmente en una caracterización de la materia prima (residuos), empleando técnicas como espectroscopia de infrarrojo, calorimetría diferencial de barrido y análisis termogravimétrico. esto con la finalidad de identificar el tipo de polímero y así establecer que los procesos termomecánicos convencionales: extrusión e inyección son los más adecuados para su reprocesamiento.

Metodología de trabajo

Se seleccionaron tres tipos de residuos textiles con base de poliéster (felpa, malia y tulipán), utilizados en la fabricación de ropa deportiva provenientes de los diferentes proveedores. La selección se basó en la prevalencia para la confección de uniformes que genera más residuos. Estos materiales fueron elegidos debido a su amplia demanda en la industria y su composición uniforme de poliéster, lo que facilita su procesamiento mediante extrusión e inyección.

Al respecto, Pacheco Galindo (2015) señala que “El poliéster textil es una tela bastante liviana de fácil lavado, que no encoje ni se estira; tiene la facilidad de ser mezclado con otros tipos de hilos como el nylon, algodón, viscosa o rayón, para dar origen a tejidos de mayor calidad”3. Es por estas características que el poliéster es de los materiales tradicionales más usados en la industria de la confección de uniformes deportivos.

Es importante mencionar que los cambios en las propiedades de los materiales plásticos después de ser reciclados son modificados, y los productos plásticos fabricados a partir de estos presentan algunas limitaciones técnicas que hay que tomar en consideración4.

Los residuos textiles mencionados, fueron triturados en un molino de cuchillas, con la finalidad de facilitar su manejo en los procesos de extrusión y moldeo por inyección de plásticos.

La extrusión de los residuos textiles se llevó a cabo en un extrusor doble husillo marca Leistritz con un L/D de 32, con un perfil de temperatura de 230 °C – 240 °C y una velocidad de 200 rpm. Los materiales obtenidos fueron secados por tres horas a 70 °C y posteriormente procesados mediante una máquina de moldeo por inyección marca Milacron a 230 °C – 240 °C de temperatura para la obtención de probetas, las cuales fueron utilizadas para la evaluación de las propiedades físicomecánicas de cada uno de los materiales.

- Los residuos textiles fueron triturados en un molino de cuchillas para facilitar su manejo en los procesos posteriores.

- Los residuos textiles fueron analizados mediante las siguientes técnicas de caracterización con el objetivo de determinar su naturaleza química y comportamiento térmico para establecer el tipo de proceso a utilizar para su aprovechamiento:

- La espectroscopia de infrarrojo (FT-IR) es una técnica analítica utilizada para el análisis de compuestos químicos, fundamentada en el principio de vibración molecular de compuestos en un ambiente dado, y que permite la identificación de componentes en una variedad de muestras, Se utilizó para identificar la composición de los materiales con el objetivo de corroborar la información indicada en las fichas técnicas proporcionadas por los proveedores, las cuales mencionan que tienen 100 % de concentración en poliéster. El equipo utilizado es un Nicolet iS 10 de la marca Thermo Fisher Scientific.

- El análisis termogravimétrico (TGA) es una técnica analítica para determinar la estabilidad térmica del poliéster. Este análisis se llevó a cabo en un intervalo de temperatura de 25 °C a 800 °C, a una velocidad, de calentamiento de 10 °C/min, bajo una atmósfera de aire (nitrógeno y oxigeno de ultra alta pureza). El equipo utilizado es un Analizador Térmico Simultáneo SDT 600 de la marca TA Instruments.

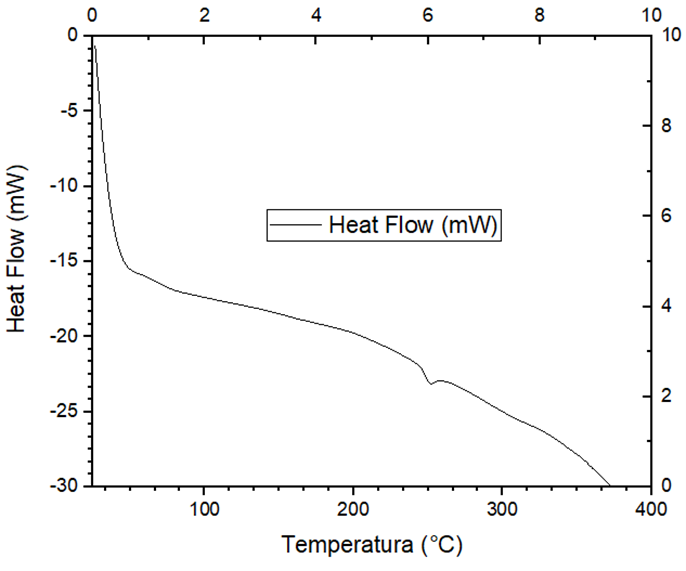

- La calorimetría diferencial de barrido (DSC) es una técnica experimental que proporciona información valiosa sobre las propiedades térmicas y físicas de los materiales, incluyendo transiciones de fase, reacciones químicas, capacidades caloríficas y estabilidad térmica. El análisis se llevó a cabo en un intervalo de temperatura de 25 °C a 400 °C, a una velocidad, de calentamiento de 10 °C/min. El equipo utilizado es un Analizador Térmico simultáneo SDT 600 de la marca TA Instruments.

- Se realizó un mezclado físico con pellets de polipropileno copolímero de impacto5 a diferentes concentraciones para favorecer su homogenización, así como su procesamiento. Lo anterior se describe a continuación:

Formulación 1. Polipropileno virgen. Este material se inyectó para obtener las probetas que servirán de referencia para comparar los resultados que se obtendrán de las formulaciones de polipropileno, poliéster textil y agente compatibilizante.

Formulación 2. Se utilizó una concentración del 90 % de polipropileno y 10 % de poliéster textil.

Formulación 3. Se usó una concentración del 88.5 % de polipropileno más 10 % de poliéster textil más 1.5 % de compatibilizante.

Formulación 4. Se utilizó una concentración del 95 % de polipropileno más 5 % de poliéster.

Formulación 5. Para esta formulación de utilizó una concentración del 98.5 % de polipropileno más 1.5 % de compatibilizante (formulación de referencia de acuerdo a los resultados de la valoración).

Formulación 6. Se utilizó una concentración de 93.5 % de polipropileno más 5 % de poliéster más 1.5 % de compatibilizante.

- Las formulaciones fueron procesadas mediante extrusión a una temperatura de 230 °C - 240 °C en un extrusor doble husillo y a una velocidad de 200 rpm.

- Las formulaciones obtenidas fueron inyectadas a 220 °C en una máquina de inyección con la finalidad de obtener probetas para el análisis físicomecánico del material bajo la norma estandarizada ASTM D 638-226.

- De acuerdo con el desempeño mecánico de las formulaciones, se seleccionó la número 3 para la inyección de botones prototipo.

Resultados

Espectrofotometría Infrarroja (FT-IR)

En la Tabla 1 se describen las principales bandas de absorción y los tipos de vibración del poliéster.

Tabla 1. Frecuencias de banda IR típicas para fibras textiles comunes

| Frecuencia de banda (cm-1) | Tipo de vibración |

| 2930 – 2840 | C–H |

| 1740 – 1715 | C=O |

| 1250 – 1150 | C–O |

| 730 – 650 | C–H |

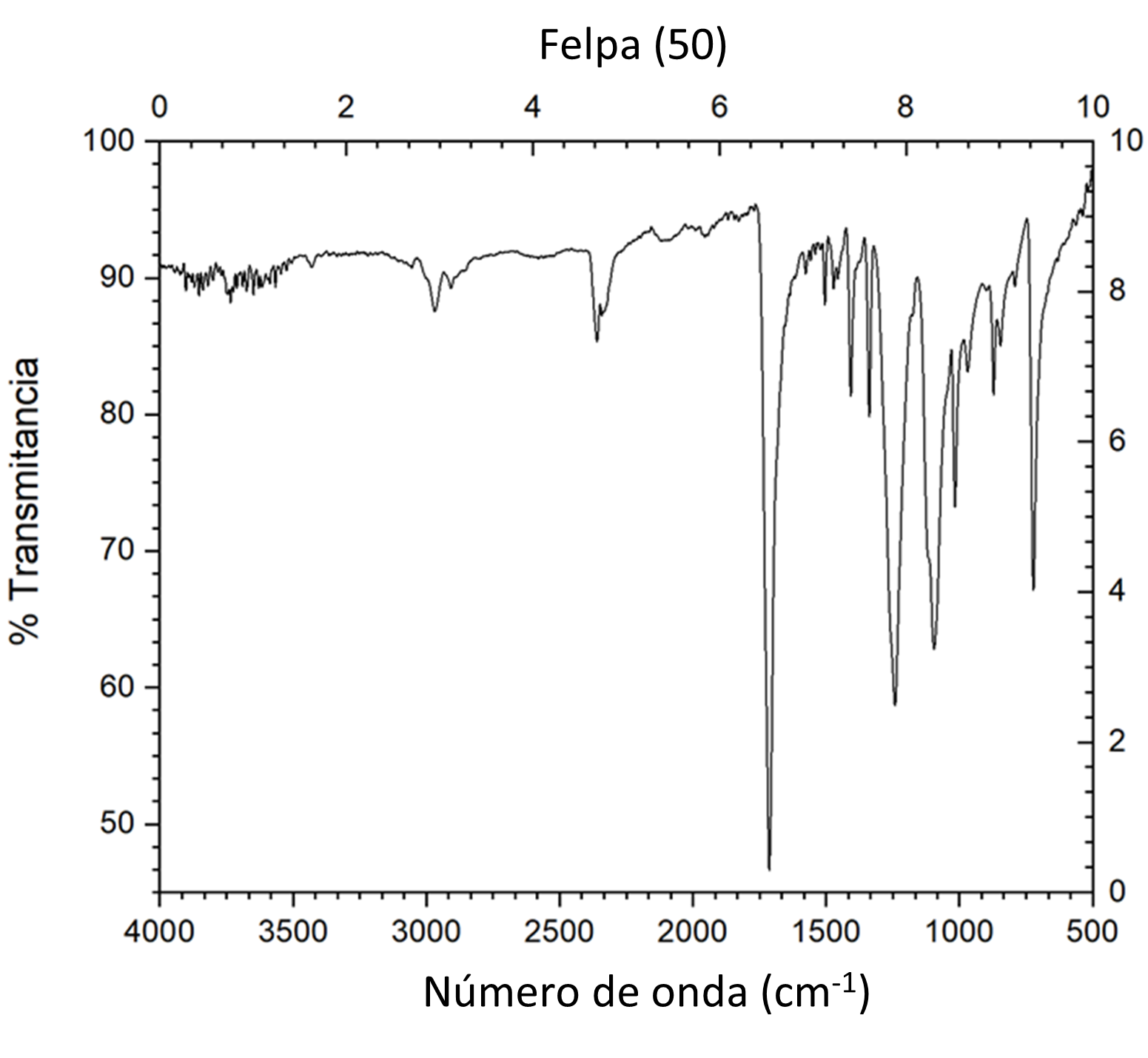

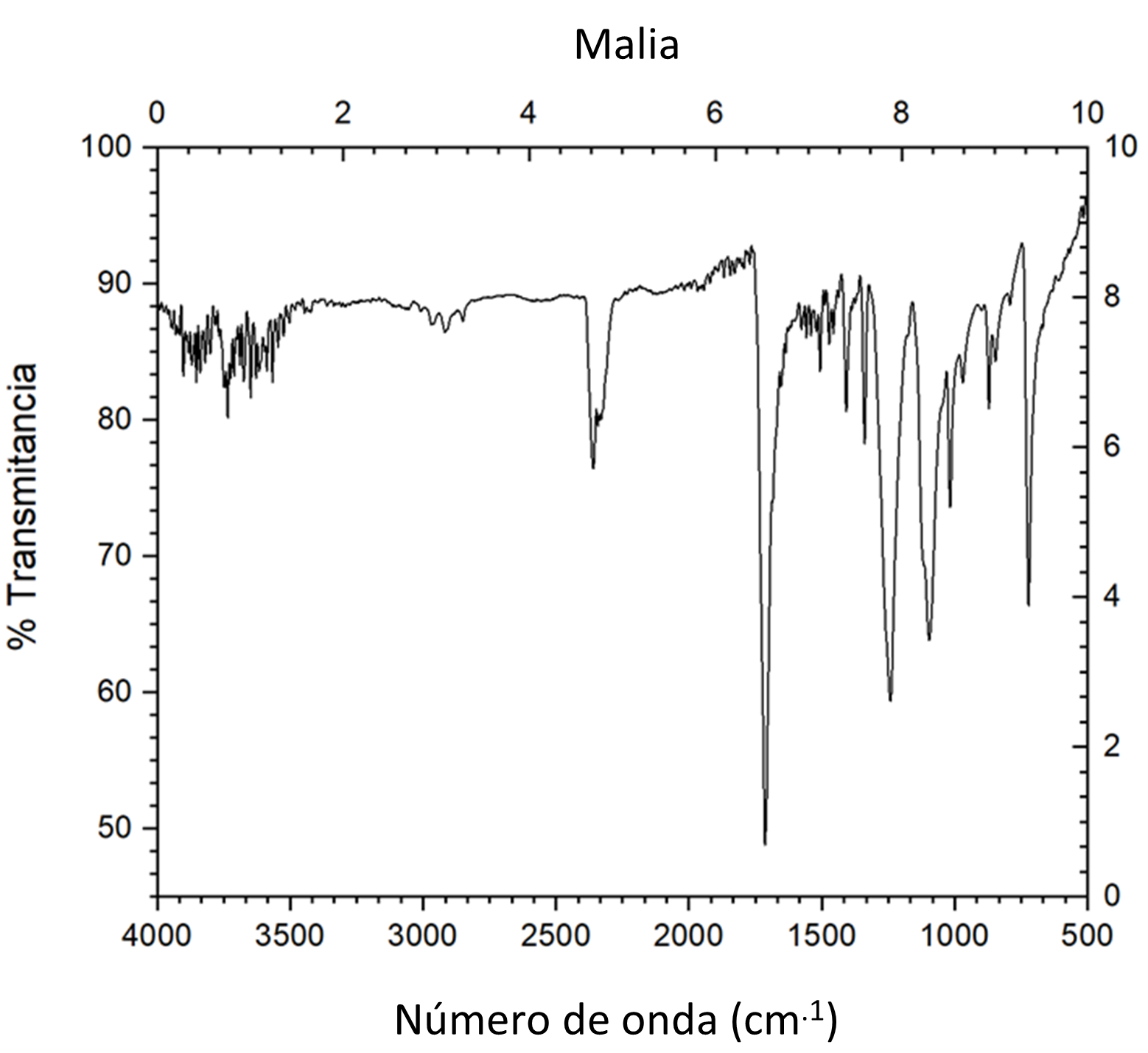

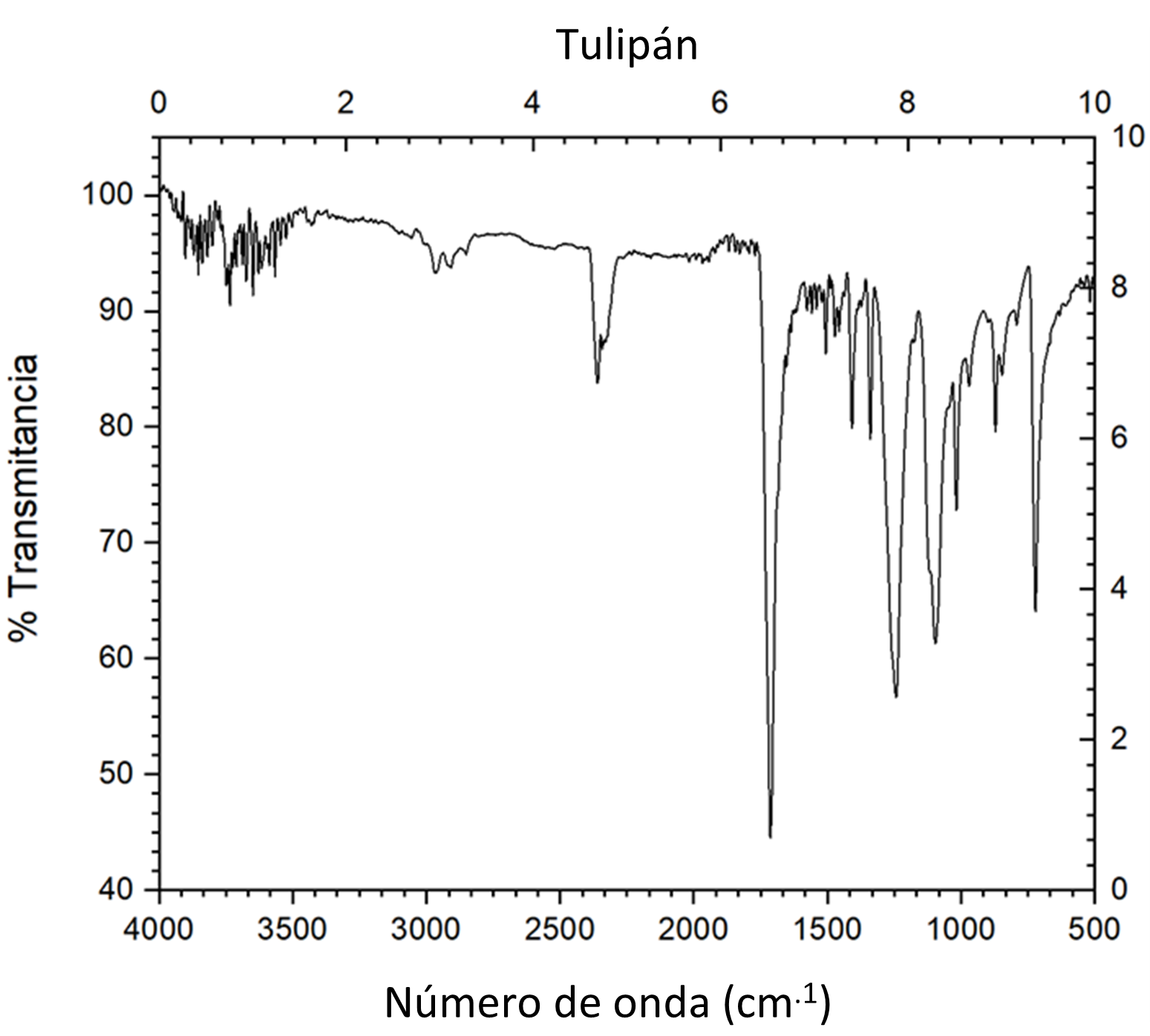

Se conoce como poliéster al conjunto de polímeros que tienen en común el grupo éster -CO-O- como parte del esqueleto de la cadena principal7. Para el caso de los tres materiales de poliéster identificados como felpa (50), malia y tulipán, el carbonilo del éster que está enlazado al anillo aromático se localiza aproximadamente entre el rango de la longitud de onda de 1730 cm-1 y 1710 cm-1, el éster se localiza en el rango de la longitud de onda de 730 cm-1 y 700 cm-1. A continuación se muestran las figuras de los espectros mencionados.

Figura 1. Espectro de infrarrojo (FT-IR) del material felpa (50) (100 % poliéster). Muestra los grupos funcionales característicos del poliéster 100 %, el anillo aromático se localiza aproximadamente entre el rango de la longitud de onda de 1730 cm-1 y 1710 cm-1. El éster se localiza en el rango de la longitud de onda de 730 cm-1 y 700 cm-1.

Figura 2. Espectro de infrarrojo (FT-IR) del material malia (100 % poliéster). Al igual que la Figura 1, muestra los picos característicos del poliéster.

Figura 3. Espectro de infrarrojo (FT-IR) del material tulipán (100 % poliéster). Al igual que la Figura 1, muestra los picos característicos del poliéster.

Análisis termogravimétrico (TGA)

Mediante el análisis termogravimétrico, se verificó la pureza de los materiales.

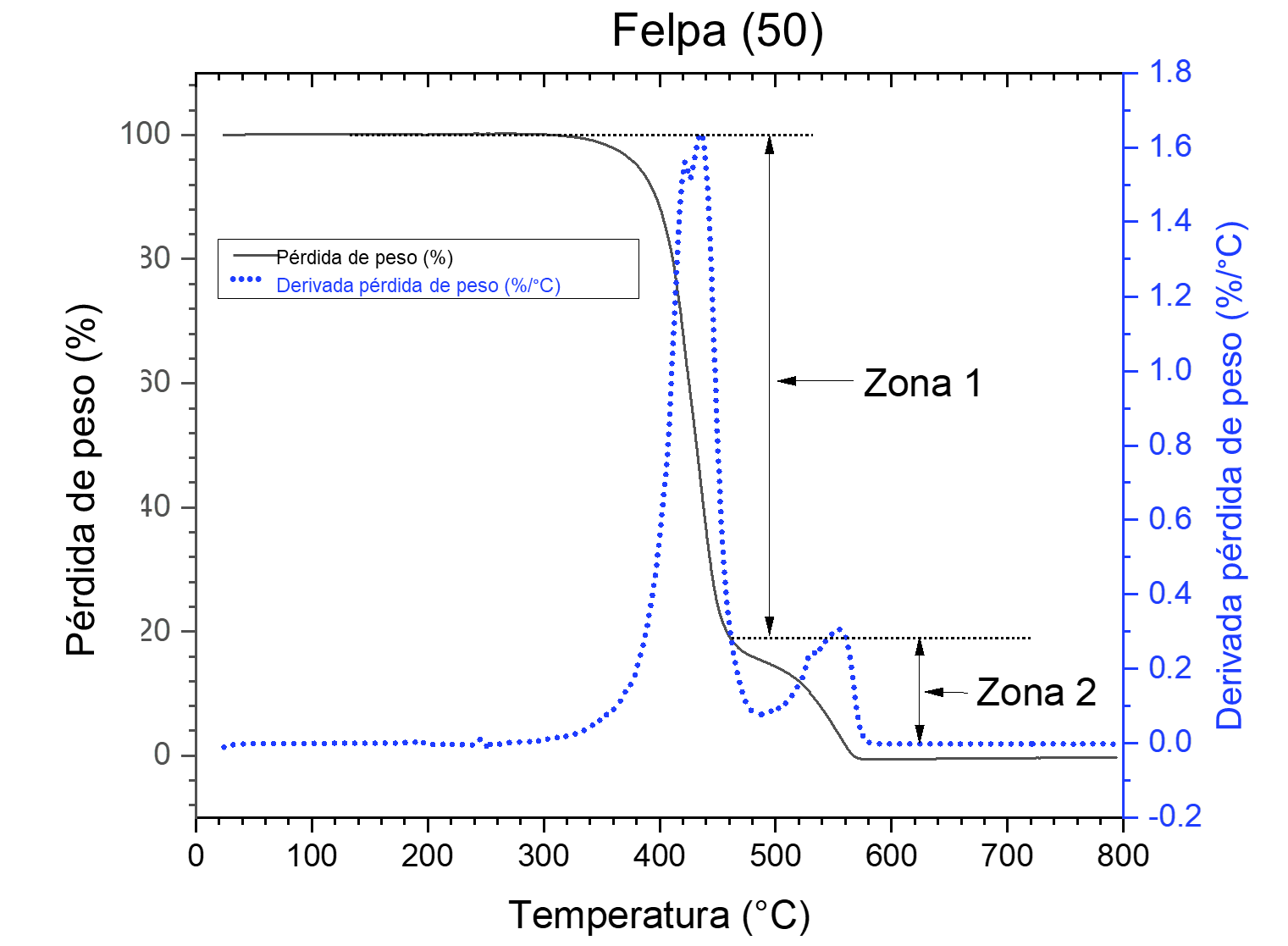

En el termograma de la felpa (50), que se presenta en la Figura 4, la zona 1 muestra la pérdida de peso más representativa, corresponde al 80.79 % de compuestos volátiles y se localizan en el intervalo de temperatura de 328.39 °C – 461.482 °C, tiene su pico máximo de descomposición en 436 °C. La zona 2 corresponde al 19.21 % de residuos y va de la temperatura 461.48 °C – 569.20 °C, tiene su pico máximo en 554.44 °C (ver la Tabla 2).

Tabla 2. Comparación de tres materiales 100 % poliéster

| Nombre comercial del material | Peso (mg) | Intervalo de la pérdida en peso (°C) | % Volátiles | % Residuo |

| Felpa (50) | 4.74 | 328.39 – 569.20 | 80.79 | 19.21 |

| Malia | 2.22 | 325.81 – 553.76 | 76.38 | 23.62 |

| Tulipán | 1.69 | 298.54 – 561.10 | 78.44 | 21.56 |

Figura 4. Termograma TGA para felpa (50). La pérdida mayor de materia comienza en los 320 °C y termina en 460 °C, que es el rango que representa la zona 1. La segunda pérdida de materia comienza en 460 °C y termina aproximadamente en 560 °C, donde se observa que ya el peso es constante.

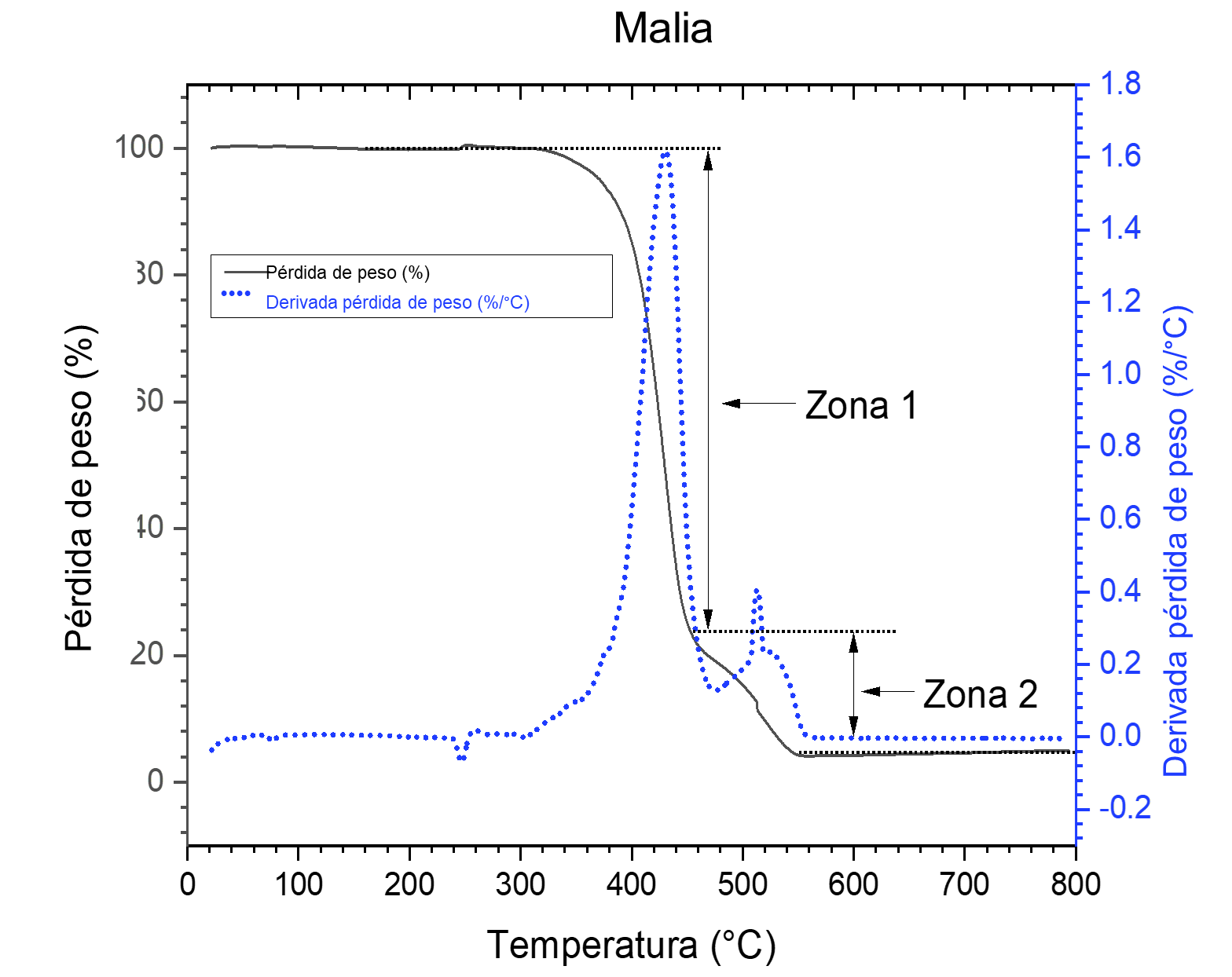

En el termograma de malia (Figura 5), la zona 1 muestra la pérdida de peso más representativa: corresponde al 76.38 % de compuestos volátiles y se localiza en el intervalo de temperatura de 325.81 °C – 453.67 °C, tiene su pico máximo de descomposición en 431.69 °C. La zona 2 corresponde al 23.62 % y va de la temperatura 453.67 °C - 553.76 °C, con su pico máximo en 514.15 °C (ver la Tabla 2).

Figura 5. Termograma TGA para malia. La pérdida mayor de materia comienza en los 340 °C y termina en 460 °C que es el rango que representa la zona 1, la segunda pérdida de materia comienza en 460 °C y termina aproximadamente en 540 °C donde se observa que ya el peso es constante; el segundo rango está identificado como zona 2.

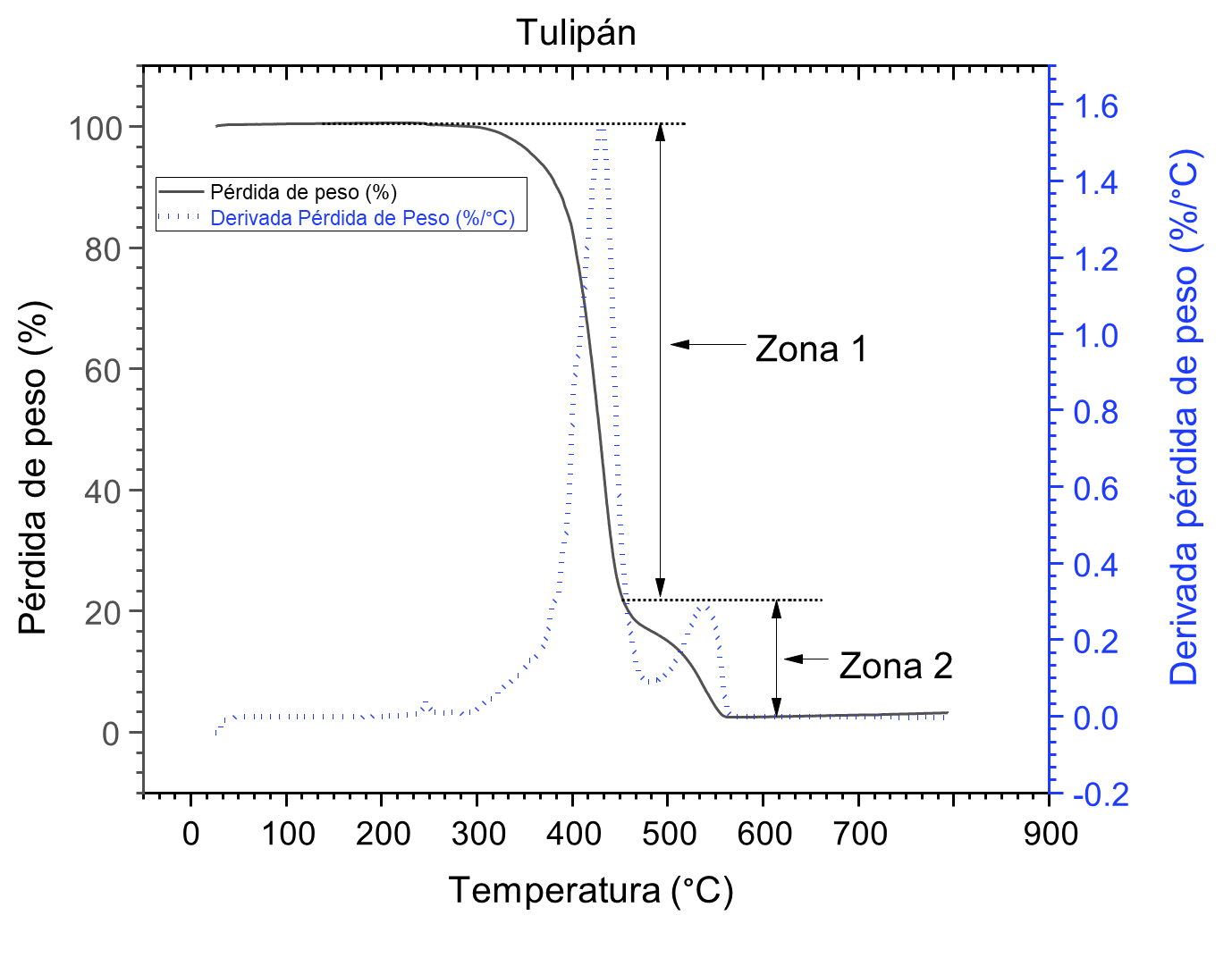

En el termograma de tulipán (Figura 6), la zona 1 muestra la pérdida de peso más representativa, corresponde al 78.44 % de compuestos volátiles y se localiza en el intervalo de temperatura de 298.54 °C – 452.99 °C, tiene su pico máximo de descomposición en 429.47 °C. La zona 2 abarca el 21.56 % y va de la temperatura 452.99 °C - 561.10 °C, tiene su pico máximo en 536.90 °C (Tabla 2).

Figura 6. Termograma TGA para tulipán. La pérdida mayor de materia comienza en los 300 °C y termina en 460 °C, que es el rango que representa la zona 1. La segunda pérdida de materia comienza en 460 °C y termina aproximadamente en 560 °C, donde se observa que ya el peso es constante; el segundo rango está identificado como zona 2.

Se concluye que a pesar de que los materiales son 100% poliéster, tienen propiedades térmicas diferentes, factor que influye tanto en el proceso como en la evaluación de las propiedades físicomecánicas de los materiales.

Calorimetría diferencial de barrido (DSC)

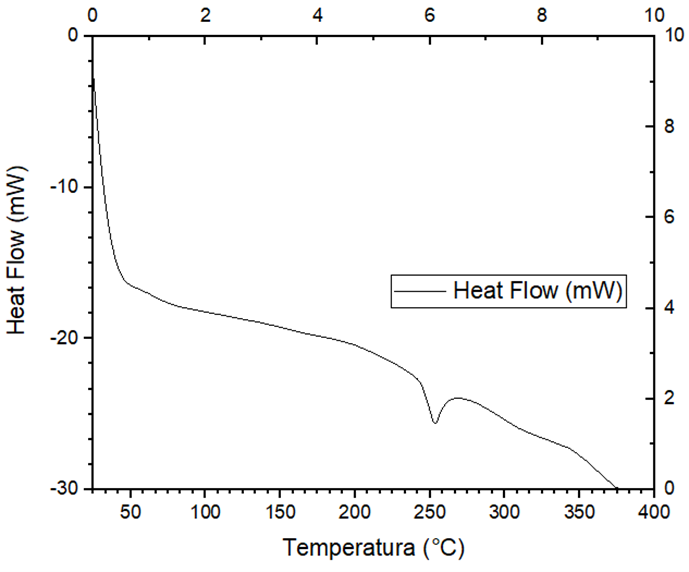

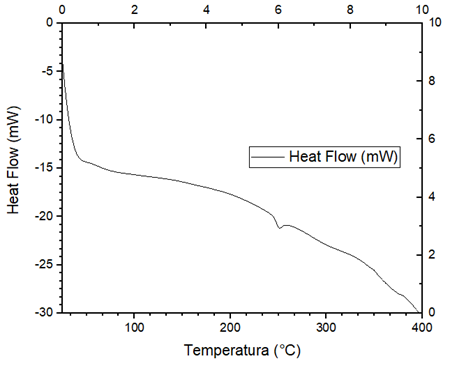

Es fundamental conocer el punto de fusión para establecer las condiciones de procesamiento (extrusión e inyección). A continuación se presentan los termogramas obtenidos de las calorimetrías: en la Figura 7, el correspondiente al material felpa (50), donde se observa que la temperatura de fusión es de 253.08 °C; la Figura 8 corresponde al material malia, en el que la temperatura de fusión es de 251.02 °C; y en la Figura 9 se presenta el termograma que corresponde al material tulipán, en el que la temperatura de fusión es de 251.46 °C.

Figura 7. Termograma DSC para felpa (50); el punto de fusión es 253.08 °C

Figura 8. Termograma DSC para malia; el punto de fusión es 251.02 °C

Figura 9. Termograma DSC para tulipán; el punto de fusión es 251.46 °C

La Tabla 3 contiene información de las temperaturas de fusión obtenidas como resultado de las calorimetrías de muestras.

Tabla 3. Puntos de fusión de los poliésteres textiles

| Material | Punto de fusión (°C) |

| Felpa (50) | 253.08 |

| Malia | 251.02 |

| Tulipán | 251.46 |

Propiedades físicomecánicas

En la evaluación de las propiedades físicomecánicas, se obtuvieron los valores del máximo de carga, elongación (%), rotura y la extensión rotura (estándar, en milímetros). Esta información se encuentra en la siguiente tabla.

Tabla 4. Resultados de la evaluación de las propiedades físicomecánicas de las diferentes formulaciones

| Formulación | Máximo de carga | Elongación (%) rotura | Longitud inicial (mm) | Extensión rotura (estándar) (mm) | |

| 1 | Polipropileno 100 % | 93.3 | 32.19 | 130 | 41.852 |

| 2 | P.P. 90 % + Poliéster 10 % | 86.54 | 25.986 | 130 | 33.782 |

| 3 | P.P. 88.5% + Poliéster 10 % + Compatibilizante 1.5 % | 87.44 | 31.734 | 130 | 37.618 |

| 4 | P.P. 95 % + Poliéster 5 % | 92.54 | 23.374 | 130 | 30.384 |

| 5 | P.P. 98.5 % + Compatibilizante 1.5 % | 95.52 | 59.908 | 130 | 77.358 |

| 6 | P.P. 93.5 % + Poliéster 5 % + Compatibilizante 1.5 % | 91.6 | 54.794 | 130 | 71.234 |

Formulación 1. El polipropileno virgen es el material que se usa como referencia para comparar los resultados de las pruebas físicomecánicas de las formulaciones.

Formulación 2. En los resultados de la valoración, se observa que el desempeño del material disminuye, por lo que, en esta combinación, el poliéster textil incide en las propiedades físicomecánicas.

Formulación 3. Se mantuvo la misma concentración del poliéster (10 %) que la de la formulación 2, se disminuyó 1.5 % al polipropileno y esta disminución (%) de concentración se sustituyó por compatibilizante. Resultó favorable la adición de este compuesto, pues aumentaron los valores de todas las propiedades físicomecánicas. Con relación a la formulación 2, para el caso del máximo de carga tuvo un aumento del 1.04 %, 22.1 % de aumento en la elongación (%) y 11.33 % de aumento en la extensión de rotura (estándar).

Formulación 4. Comparando los resultados de esta formulación con los resultados del polipropileno virgen, están por debajo los valores. En el caso del máximo de carga redujo 0.81 %, la elongación disminuyó 27.38 % y la extensión de rotura disminuyó 27.39 %; el poliéster textil interfiere en el desempeño disminuyendo las propiedades físicomecánicas.

Lote 5. Para el lote conformado por 98.5 % de polipropileno y 1.5 % de compatibilizante, se denota que el tener un componente que ayude a las condiciones de proceso, hace que se mejoren las propiedades físicomecánicas. En este caso el máximo de carga con relación a los valores del polipropileno virgen mejoró un 2.38 %, la elongación mejoró 86.11 % y la extensión rotura mejoró 84.82 %.

Lote 6. Los resultados de la valoración de este lote se comparan con la formulación 4, que tiene la misma concentración de poliéster textil, pero sin compatibilizante. Esta combinación tiene 1.5 % menos de polipropileno y este porcentaje se sustituyó por compatibilizante. En el caso de los resultados del máximo de carga, disminuyó el 1 % para la formulación 6; en el caso de los resultados de la elongación (%) fue favorable ya que aumentó un 134.44 % y para el caso de la extensión de rotura aumentó 134 %.

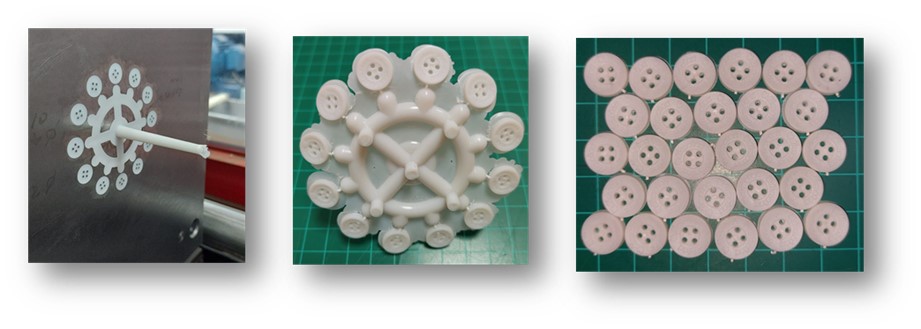

Inyección de botones prototipo

Se inyectaron los botones prototipo, en el proceso no se presentó ningún tipo de complicación y el resultado fue satisfactorio. En la Figura 10 se muestran las imágenes del molde de los botones y en la Figura 11 se observan los botones como producto final.

Figura 10. Placa del molde de botones

Figura 11. Inyección del material polimérico donde se aprovechó el residuo textil en las diferentes formulaciones

Discusión

Los resultados de las pruebas de caracterización química preliminares ayudaron a identificar los materiales que conformaban los residuos textiles, esto fue indispensable para establecer la metodología de proceso de los materiales a aprovechar. En el caso de los espectros de infrarrojo dieron como resultado que se trataba de 100 % poliéster; por lo que los principales procesos implementados fueron la extrusión y la inyección. Un material que se comporta muy bien en los procesos de inyección es el polipropileno, por lo que se decidió mezclar el poliéster con este material y adicionarle un compatibilizante que ayude a reforzar los enlaces químicos de la mezcla, esto dio muy buenos resultados, lo que permite considerar una posible compatibilidad con alguna otra poliolefina que se pudiera analizar en trabajos posteriores.

Conclusiones

De acuerdo con la evaluación en la caracterización de los residuos textiles mediante espectroscopía de infrarrojo (FT-IR), calorimetría diferencial de barrido (DSC) y el análisis termogravimétrico (TGA) se determinó que la composición de los residuos textiles es de 100 % poliéster.

Las formulaciones elaboradas mostraron resultados favorables de acuerdo a su desempeño mecánico debido al uso de un agente compatibilizante, ya que se promueve la interacción química entre los grupos funcionales del poliéster y el polipropileno.

Se obtuvieron formulaciones viables para la elaboración de botones, una posible aplicación para el aprovechamiento de residuos textiles, que encaja en la economía circular de este sector, ya que es un modelo sostenible que integra los residuos textiles a la cadena productiva.

El costo beneficio es el aprovechamiento del 100 % del residuo textil, lo que se demuestra por el buen desempeño mecánico de las probetas fabricadas con las diferentes mezclas.

La propuesta representa una alternativa para el aprovechamiento de los residuos textiles, la cual es viable para introducir los grandes volúmenes de desecho a la cadena productiva a través de la fabricación de productos con estos materiales.

Inicialmente se decidió fabricar botones, ya que es un producto de uso frecuente, esto no descarta que el material obtenido con mejor desempeño físicomecánico sea utilizado en otro tipo de artículos.

Agradecimientos

El presente proyecto fue posible por el financiamiento otorgado por IDEA GTO, mediante el proyecto IDEAGTO/CONV/020/2022.

Referencias

1. NEIRA LÓPEZ, Karen Natalia. Nuevos métodos para la recuperación de fibras textiles a partir de residuos textiles. [Trabajo de grado, Fundación Universidad de América]. Bogotá, Colombia. 2022. Repositorio Institucional Lumieres. https://hdl.handle.net/20.500.11839/8959

2. VÁZQUEZ RODRÍGUEZ, Gabriela A. Los microplásticos textiles (o la increíble historia de cómo tu suéter termina en el salero). Ciencia. [En línea]. Vol. 70 (1), enero-marzo 2019. [Fecha de consulta: 26 de octubre de 2023 ]. Disponible en https://www.revistaciencia.amc.edu.mx/images/revista/70_1/PDF/Microplasticos.pdf ISSN 1405-6550.

3. PACHECO GALINDO, Andrea Katherine. Sublimación textil, experimento sobre diferentes bases textiles. [Trabajo de graduación en la Universidad del Azuay]. Cuenca, Ecuador. 2015. Accesible desde https://dspace.uazuay.edu.ec/handle/datos/4780

4. ROSACRUZ, Alexander. Economía circular. Salvando el planeta. Argentina. Ed. Anuket. 2023. ISBN: 979-8385667079

5. ESENTTIA. Copolímero de impacto [Boletín Técnico ESENTTIA 05CO6]. Cartagena, Colombia. Diciembre 2024. Disponible en https://www.esenttia.co/zp/api/webroot/productos/BT_Espanol/BT_ES_05C06.pdf

6. ASSURED TESTING SERVICES. Corrosion exposure, mechanical, & material testing. 2025. Disponible en https://www.assuredtesting.com/plastic-testing?ppc_keyword=astm%20d638&gad_source=1&gad_campaignid=22695625594&gbraid=0AAAAAD9sg0xJ0obr3NBy9JEd01zVpZWYk&gclid=CjwKCAjw4efDBhATEiwAaDBpbiMToD4mPX4DBwjwAVSzBM2YSt5Vp2yYeXeIW-anBs0Ot0ofyTK3cxoCqrEQAvD_BwE]

7. BERTOLOTTI, Bruno; Chávez, Jorge; Laos, Roberto; Rospigliosi, Carla y Nakamatsu, Javier. Poliésteres y Reciclaje Químico del Poli(tereftalato de etileno). Revista de Química. [En línea]. Vol.19 (1), 2005, págs. 13-20. [Fecha de consulta: 26 de octubre de 2023 ]. Disponible en https://revistas.pucp.edu.pe/index.php/quimica/article/view/18726 ISSN: 2518-2803.

| Fecha de recepción | Fecha de aceptación | Fecha de publicación |

|---|---|---|

| 16/11/2023 | 24/03/2025 | 30/09/2025 |

| Año 13, Número 1. Septiembre - Diciembre, 2025. | ||

|

Universidad Tecnológica de León. Todos los Derechos Reservados 2013 - 2025 |