DMAIC como estrategia para control de dureza en la fabricación de galletas

DMAIC as a strategy for hardness control in the manufacture of cookies

Por: Mónica Pérez Castañeda, Lizbeth Patricia León Salazar.

El presente artículo muestra los resultados obtenidos al aplicar la metodología DMAIC (Definir, Medir, Analizar, Mejorar, Controlar) para el control del parámetro de dureza en el proceso de fabricación de galletas en una mediana empresa. Aplicando la metodología en la fase de diagnóstico fue posible establecer que la variación de este parámetro estaba relacionada con la cantidad y tipo de proveedor de aditivos agregados a la mezcla. Se realizó una prueba piloto comparando dos aditivos en igual cantidad de diferente proveedor y a partir de los resultados se seleccionó la mezcla que permitió mantener el parámetro dentro de los límites de calidad permitidos. El desarrollo de esta metodología permitió resolver en etapas, un problema general; por lo que podrá ser replicada en otras áreas del mismo o diferente sector.

Palabras clave: DMAIC, Dureza, Estandarización, Parámetro de control, Especificación de calidad.

This article shows the results from applying the DMAIC (Define, Measure, Analyze, Improve and Control) methodology to control the hardness parameter of cookie production process in a medium-sized enterprise. Applying this methodology to the diagnostic phase allowed the establishment of the parameter variation which is related to the amount and provider of the mixture additive. A pilot test was carried out which compared two additives from different providers with the same amount; from the results, the mixture was chosen that kept the parameters of the quality standards. The development of this methodology allowed separating the general issue so it could be gradually solved and into phase. The appliance of this methodology can be replicated in other areas from the same or different field.

Key words: DMAIC, Hardness, standardization, control parameter, quality specification.

En años recientes, las empresas han empezado a utilizar numerosas herramientas como estrategia para mejorar su calidad e incrementar los niveles de satisfacción con la clientela; además de disminuir sus costos de calidad, que si bien en empresas a gran escala ha sido un elemento clave en la mejora continua, en la pequeña y mediana empresa (PyME) aún es un reto. En la mayoría de las ocasiones enfrentan una problemática común, mayormente relacionada con su propio tamaño, con lotes de producción variantes, la capacitación proporcionada al personal, además de toparse en muchos casos con la falta de conocimiento o la implementación de las mismas1.

Uno de los métodos que ha proporcionado resultados exitosos en las empresas es la conocida como DMAIC, acrónimo por sus siglas en inglés de Definir, Medir, Analizar, Implementar y Controlar, que al ser una metodología estructurada para la solución de problemas, permite a las PyMES obtener resultados más rápidos y más visibles en comparación de las empresas a gran escala2,3.

Tradicionalmente, el uso de esta metodología se asocia a la teoría de Lean Six Sigma y en procesos productivos del ramo automotriz, su aplicación permite la creación de valor agregado en los procesos, reducción de desperdicios, además de eliminar defectos y reducir la variación en los procesos4.

La versatilidad de la metodología permite que los beneficios de la implementación se trasladen a diferentes tipos de industrias y servicios; un ejemplo de ello, es el caso de la empresa dedicada a la producción de comida regional en Taiwán que al utilizar la técnica DMAIC Seis Sigma, obtuvo una reducción en su tasa de defectos del 70%2.

Otro caso de éxito, se encuentra en una empresa de producción de concentrado de bebidas que obtuvo la reducción de costos de producción del 30%, a través de utilizar técnicas DMAIC y PDCA en conjunto5.

En el contexto de empresas productoras de alimentos, una fábrica de chocolate tenía pérdidas de materia prima en el proceso. Al utilizar la metodología para reducir las pérdidas y mejorar los procesos involucrados en la etapa de fabricación, se identifican las causas potenciales de pérdidas en cada etapa del proceso y al disminuir, se obtuvieron ahorros en los costos de calidad6.

La empresa en la cual se aplicó el proyecto se dedica a la fabricación de galleta tipo sándwich para helado, contaba con problemas de calidad en su producto final, ya que no cumplía con el parámetro de dureza establecido, provocando que más del 15% del producto se devolviera por defectuoso. En un acercamiento inicial se observó que el parámetro de calidad del producto terminado no cumplía con la especificación de dureza con un valor de 4.5 lbf con margen de error de ±0.5 para el producto de galleta tipo sándwich.

La empresa al pertenecer al grupo de las pequeñas y medianas empresas, por su propia naturaleza de trabajo artesanal, no contaba al inicio del estudio con estadísticas previas que permitieran la estandarización de cantidad y calidad de ingredientes en el proceso de producción; por ello y por el tipo de producto manejado, se plantea la hipótesis de que esta falta de análisis en la materia prima y en la estandarización de los ingredientes provoca la variación en la dureza del mismo.

Derivado de esta problemática es que se hace evidente la necesidad de implementar estrategias que permitan identificar los factores que inciden en las variaciones de dureza, por lo que se propone utilizar la técnica DMAIC como eje conductor para identificar la solución más óptima.

La metodología de Seis Sigma fue desarrollada en los años 80 por la empresa Motorola, esta metodología hace referencia a una estrategia encaminada a la reducción a cero en los defectos en la producción7. Es un método de gestión de calidad que se apoya de herramientas estadísticas con el objetivo de mejo-rar el desempeño de un proceso a base de decisiones acertadas, para lograr que la organización entienda las necesidades de sus clientes8. DMAIC es un proceso de mejoramiento que se apoya de la metodología Seis Sigma, modelo que sigue una serie de pasos estructurados y disciplinados, que consiste en cinco fases que se interrelacionan entre sí de manera coherente (Definir, Me-dir, Analizar, Mejorar y Controlar). Cada una de las fases se apoya de diferen-tes herramientas que son usadas para dar respuesta a preguntas específicas del proceso de mejora9.

La fase Definir: Es la fase de arranque de la metodología, en la que se identifican la mejora de posibles proyectos en una organización. Para llevar apropiadamente esta etapa se deben responder las siguientes preguntas: ¿Por qué es necesario resolver el problema?, ¿Cuál es el flujo de proceso general del sistema? ¿Qué se busca lograr en el proceso?, ¿Qué beneficios de valor contable se espera lograr?9.

La fase Medir: consiste en definir las características del proceso identificando los requisitos clave del cliente, producto y parámetros que intervienen en el funcionamiento del proceso, a partir de la identificación se define la capacidad del proceso.

La tercera fase Analizar, su objetivo es analizar los datos obtenidos del proceso y así determinar posibles causas y oportunidades de mejora9.

El equipo analiza datos y resultados actuales e históricos, desarrollando y comprobando hipótesis sobre posibles relaciones causa-efecto. En la fase de Mejora se trata de determinar la relación causa efecto para prevenir, mejorar y optimizar el proceso. En el momento donde se determina que el problema actual es real y no pertenece a un evento aleatorio, se prosigue a identificar posibles soluciones, donde se implementan y validan alternativas para la mejora del proceso9.

La última fase, consiste en encontrar cómo asegurar la solución propuesta en un periodo de tiempo, por lo que se debe diseñar, documentar e implementar estrategias de control asegurando los parámetros necesarios para mantener de forma eficiente los objetivos propuestos en el proyecto9,10.

Al tratarse de una micro empresa con diversas áreas de oportunidad, se aplicará la técnica DMAIC empleando el enfoque Kaizen para la mejora continua. Figura 13.

Figura 1. Ciclo DMAIC

Definir:

Como primera parte del estudio se realizó un análisis de proveedores, entradas, procesos, salidas y clientes, (SIPOC, como lo describe sus siglas en inglés: suppliers, imputs, process, outputs, customers). La información obtenida del análisis SIPOC se presenta con los principales proveedores de lo que definimos como entradas del proceso: harina, azúcar, cajas, plástico, grasa vegetal, manterina, aditivos de alimentos, respectivamente como se muestra en la tabla 1.

| Tabla 1. Diagrama SIPOC | ||||

| S (Proveedores) | I (Entradas) | P (Proceso) | O (Salidas) | C (Clientes) |

| Proveedor almidón/amonio | Almidón Amonio | Recepción de materia prima | Galleta para Helado | Cliente 1 |

| Proveedor azúcar | Azúcar Glass | Inspección de materia prima | ||

| Proveedor bicarbonato o grasa vegetal | Bicarbonato Grasa vegetal | Transporte materia prima a producción | ||

| Proveedor Harina / jarabe | Harina Jarabe | Pesado de insumos | Cliente 2 | |

| Proveedor ingredientes y aditivos | Lecitina Meta Bisulfito | Mezclado | ||

| Proveedor grasas vegetales | Manterina | Amasado | ||

| Proveedor de agua | Agua | Laminado | ||

| Proveedor de cartón | Cartón | Horneado 160C | ||

| Enfriado | ||||

| Empaquetado | ||||

| Embalaje | ||||

| Transporte Almacén | ||||

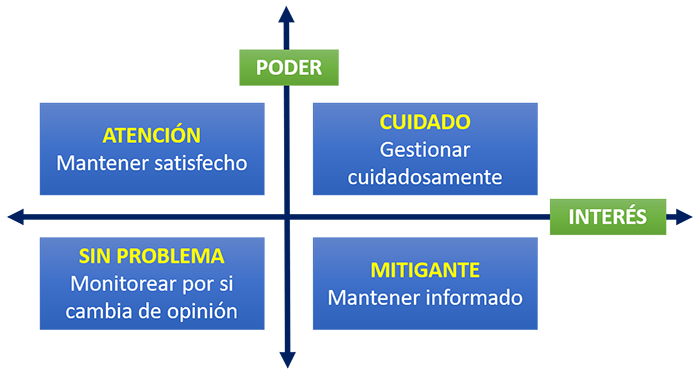

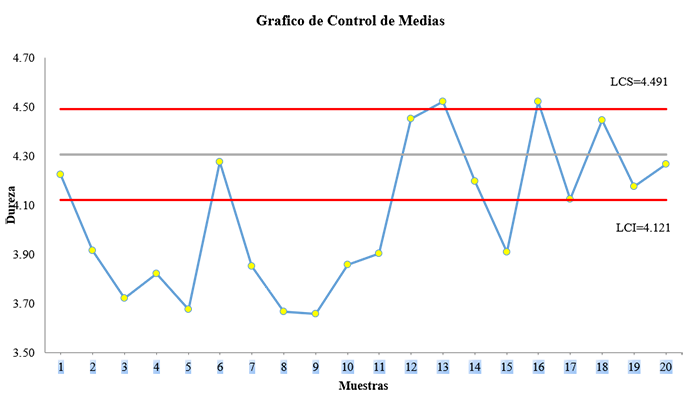

Se realiza además el análisis de interesados del proceso (Stakeholders) como se puede observar en la figura 2, el objetivo es considerar quienes intervienen en el proyecto, como los responsables y actores clave en la toma de decisiones y ejecución del proyecto. Con el análisis se obtiene que el gerente de producción y jefe de línea, son los principales interesados en la ejecución del proyecto, así como, partes esenciales en el suministro de la información. Se muestra en la figura 3, la relación poder/interés y en la tabla 2, los criterios para evaluar a las personas interesadas y direccionar el proyecto.

Figura 2. Cuadrante criterio relación Poder/Interés (Stakeholders)

Figura 3. Stakeholders, matriz de interesados

| Tabla 2 Criterio de Evaluación (Stakeholders) | |

| Nota | Criterio |

| 1 | Bajo PODER/INTERES |

| 2 | Mediano PODER/INTERES |

| 3 | Alto PODER/INTERES |

| 4 | Urgente PODER/INTERES |

Fase Medir:

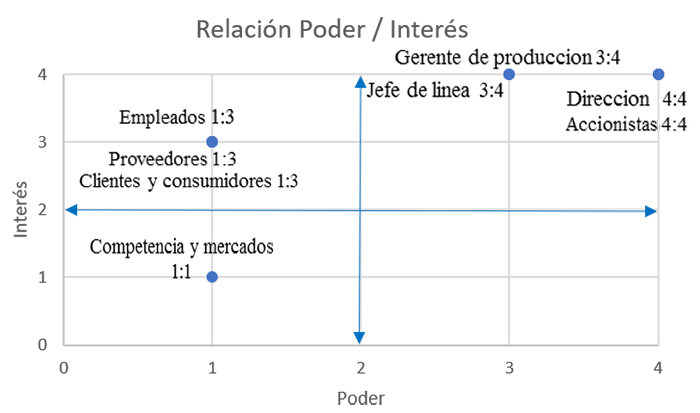

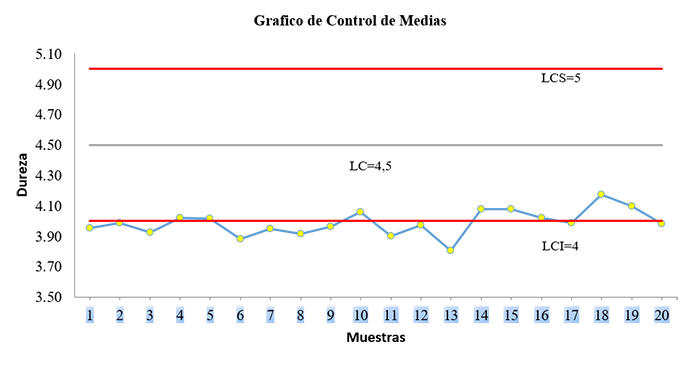

Se realizó una recopilación de datos de 54 lotes en un día de producción, el muestreo se obtuvo cada hora dando como resultado veinte muestras, sin aplicar ningún cambio a la fórmula original, de acuerdo a lo anterior se obtiene la figura 4.

Figura 4. Gráfica de Control de Medias

Se puede observar en la gráfica anterior que la mayoría de los datos están por debajo de las especificaciones del producto además de existir variación.

En la fase analizar:

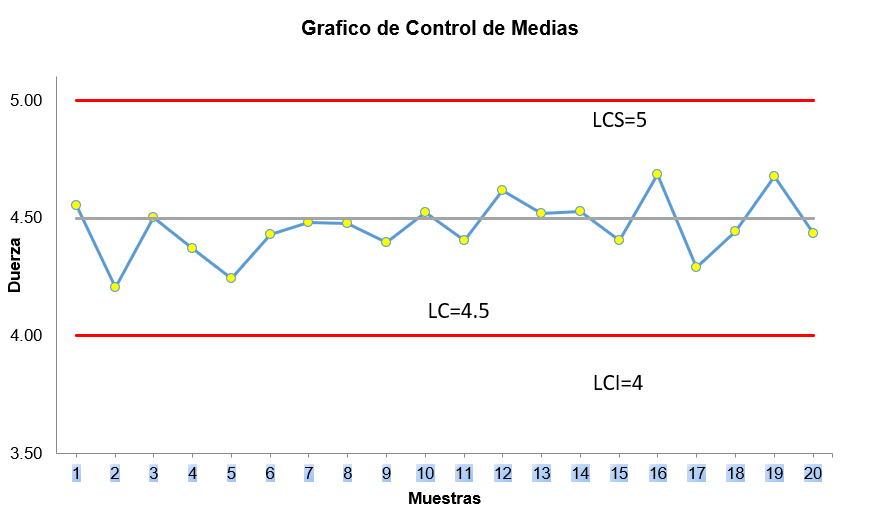

Como primer paso, se procede a modificar la fórmula actual para lograr el objetivo y así realizar una matriz de datos y obtener un gráfico que nos muestre el comportamiento de los resultados en base a los parámetros. En la tabla 3, se muestra la primera modificación a la fórmula y su respectiva gráfica de control la cual se observó el comportamiento de la misma.

Es de notar que se disminuye la cantidad de bicarbonato a 0.3 kg y se agregó un nuevo aditivo de proveedor 1 a un porcentaje de 0.133%. De acuerdo a la figura 5 del control de medias, el proceso se empieza controlar dentro de los parámetros, aunque sigue con muestras fuera de control con las muestras ubicadas en el límite de control inferior.

| Tabla 3. Fórmula galleta variación 1 | |

| Materia prima | % |

| Agua | 13,3 |

| Almidón | 1,0 |

| Almidón | 1,0 |

| Amonio | 0,2 |

| Azúcar glas | 10,8 |

| Bicarbonato | 0,4 |

| Grasa | 2,8 |

| Harina | 58,8 |

| Jarabe | 9,3 |

| Lecitina | 0,1 |

| Manterina | 1,2 |

| Metabisulfito | 0,05 |

| Sal | 0,4 |

| Aditivo 1 | 0,1 |

| TOTAL | 100% |

Fig. 5 Control de Medias aditivo 1. En la tabla 4 se muestra la fórmula del producto con una variación en el tipo de aditivo utilizado, manteniendo la misma proporción que la mostrada en la tabla 3.

En la tabla 4 se muestra la fórmula del producto con una variación en el tipo de aditivo utilizado, manteniendo la misma proporción que la mostrada en la tabla 3.

| Tabla 4. Fórmula galleta variación 2 | |

| Materia prima | % |

| Agua | 13,3 |

| Almidón | 1,0 |

| Almidón | 1,0 |

| Amonio | 0,2 |

| Azúcar Glass | 10,8 |

| Bicarbonato | 0,4 |

| Grasa | 2,8 |

| Harina | 58,8 |

| Jarabe | 9,3 |

| Lecitina | 0,1 |

| Manterina | 1,2 |

| Metabisulfito | 0,05 |

| Sal | 0,4 |

| Aditivo 2 | 0,1 |

| TOTAL | 100% |

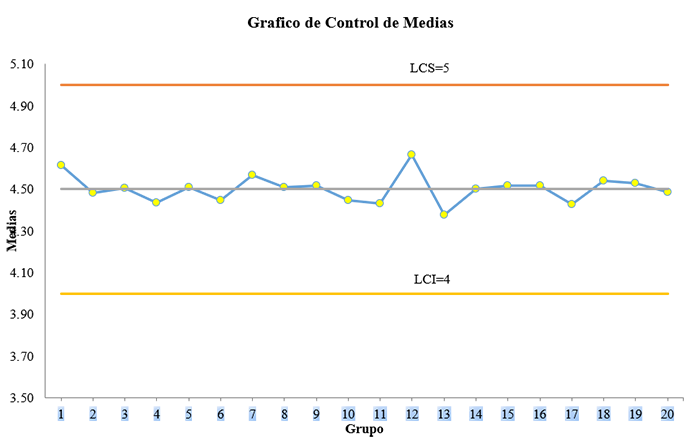

De igual manera, se realiza una gráfica de control para observar el comportamiento de los resultados obtenidos y así demostrar la eficacia de la mejora en la fórmula. Figura 6.

Figura. 6 Control de Medias Aditivo 2.

Se puede observar en la figura 6, el comportamiento de los resultados en la última fórmula, los resultados se llegan a mantener por el límite central de los parámetros.

Para sustentar el valor obtenido de la última modificación se realiza una prueba T-Student, con un nivel de significancia α a un valor del 5% (0.05).

Se realiza la prueba de normalidad prueba de Chápiro Wilk (tabla 5) y la prueba de Levene (tabla 6), obteniendo los siguientes resultados.

| Tabla 5. Resultados prueba de normalidad | ||||

| Identificador | Shapiro-Wilk | |||

| Statistic | df | Sig. | ||

| Media | Aditivo 1 | ,989 | 20 | ,997 |

| Aditivo 2 | ,973 | 20 | ,818 | |

| Tabla 6. Prueba Levene para igualdad de varianzas | |||

| F | Sig. | ||

| Media | Se han asumido varianzas iguales | 2,589 | ,116 |

| No se han asumido varianzas iguales | |||

Por último, se aplica la prueba t para muestras independientes obteniendo los resultados obtenidos de la tabla 7.

| Tabla 7. Prueba t para igualdad de medias | ||||||

| t | gl | Sig. (bilateral) | Diferencia de medias | Error típico de la diferencia | 95% Intervalo de confianza de la diferencia | |

| Inferior | Superior | |||||

| -13,844 | 38 | ,000 | -,47165 | ,03407 | -,54062 | -,40268 |

De lo anterior, se concluye que existen diferencias significativas entre las medias de los dos aditivos por lo que se utiliza el aditivo 2 como ingrediente permanente de la fórmula.

Etapa de mejora:

Dado el análisis de la situación actual de la producción se procede con la implementación de la nueva fórmula, así como las instrucciones al personal de la línea de pesado, de forma tal que permita la familiarización con esta.

Para ello, se coordinó con el jefe de producción y el jefe de línea para la capacitación a fin de que los involucrados del área de pesado conozcan los cambios propuestos.

Se monitorea la fórmula en un plazo de tres dias para comprobar la estabilidad de la misma y así demostrar la eficacia del producto, de esta forma, se obtienen resultados dentro de los parámetros comprobados en la gráfica de control (Figura 7).

Figura 7. Gráfica control de medias

Fase Control:

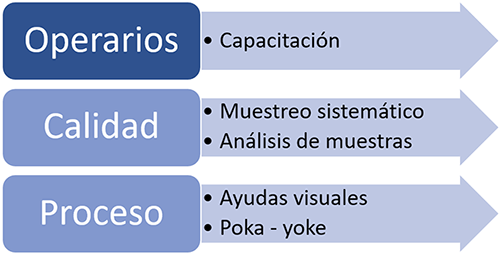

Para mantener el parámetro de dureza, se diseñó un plan y se establecieron acciones tales como, implementar un control de calidad de producto terminado cuya función primordial consiste en establecer un muestreo sistemático del producto y análisis de las muestras para detectar anomalías e implementar acciones preventivas-correctivas. Además, como parte de la estrategia se encuentra la capacitación al personal e implementación de ayudas visuales y poka yokes en el área de pesado para estandarizar las métricas de los ingredientes de la fórmula.

Los ejes del plan se muestran en la figura 8.

Figura 8. Ejes del plan de mejora.

El uso de técnicas de calidad en PyMES representa un gran paso que genera incertidumbre acerca del éxito de los proyectos a emprender, ya que se parte de condiciones iniciales particulares como la falta de datos históricos fiables, falta de estandarización y las variaciones del proceso.

Parte del éxito de la implementación de estas técnicas consiste en la selección de los proyectos prioritarios, tratando de seguir el principio de Pareto de tal forma que a partir de este esfuerzo se obtengan resultados favorables colaterales. En la empresa estudiada se observó que los defectos de calidad debido a la rotura de la galleta estaban generando pérdidas considerables por lo que se convirtió en una necesidad urgente de atender. A partir de la implementación sistemática de la metodología DMAIC se pudo observar que la variación del parámetro de dureza estaba relacionada con el porcentaje y tipo de aditivo utilizado, comprobado además con la prueba t. A partir del muestreo empleado para monitoreo, se observa que existe una tendencia estable en cuanto al comportamiento de dicho parámetro.

La implementación, así como la estandarización de la fórmula, y el entrenamiento del personal promovió el trabajo grupal y compresión de los requerimientos de la empresa y de la clientela que se reflejó en la entrega del producto terminado con las especificaciones de calidad correctas. Estas mejoras impactaron en una reducción de devoluciones, así como en un incremento en la cantidad del producto en buen estado que se produce en la línea. Especialmente permitió mayores ingresos a la empresa obteniendo mayor aceptación y disminución de merma en el sistema de producción.

1. Garrido-Vega, Pedro, Sacristán-Díaz, Macarena and Magaña-Ramírez, Luis Miguel. Six Sigma in SMES with low production volumes. A successful experience in aeronautics. Universia Business Review, 2016, pp. 52-71.

2. Hung, Hsiang-Chin and Sung, Ming-Hsien. Applying six sigma to manufacturing processes in the food industry to reduce quality cost. Quality and Reliability Engineering International, 2015, pp. 1151-1159.

3. George, Michael L., [et a]l. THE LEAN SIX SIGMA POCKET TOOLBOOK. London: McGraw-Hill, 2005.

4. Kostic, Nikoli S. and Nikolic, I. Lean Six Sigma in Food Industry. Serbia: International Journal of Basic & Applied Sciences , 2013, Vol. 13. 2227-5053.

5. Mourão Júnior, Francisco de Assis; Magalhães, Edílson; Marques and Reyes Carvajal, Tirso Lorenzo. Proposal of Cost Reduction in the Production Process of Soft Drinks Concentrate from Tholor do Brasil based on the Use of Integrated PDCA/DMAIC Tools. Business Management Dynamics, 2016, pp. 36-54.

6. Acuña, Cristian Antonio Varas. Universidad de Chile. [en linea] Enero 2010. [Fecha de consulta Mayo 25, 2017.] http://repositorio.uchile.cl/bitstream/handle/2250/111645/varas_ca.PDF?sequence=1&isAllowed=y. 75.

7. Pande, Meter, Neuman, Robert P. and Cavanagh, Roland R. Las claves prácticas de seis sigma. Madrid : McGraw-Hill, 2004.

8. Herrera Acosta, Roberto José and Fontalvo Herrera, Tomás José. Seis sigma. Métodos estadísticos y sus aplicaciones. 2011.

9. R. Ocampo, Jared and E. Pavon, Aldo. “Megaprojects”: Building Infrastructure by Fostering Engineering Collaboration, Efficient and Effective Integration and Innovative. Panama: s.n., Julio 23-27, 2012, LACCEI.

10. Pérez López, Esteban and García Cerdas, Minor. Dialnet. [Online] Diciembre 29, 2014. [Fecha de consulta Mayo 1, 2017.] https://dialnet.unirioja.es/descarga/articulo/4896365.pdf.

| Fecha de recepción | Fecha de aceptación | Fecha de publicación |

|---|---|---|

| 27/06/2017 | 10/10/2017 | 31/01/2018 |

| Año 5, Número 2. Enero - Abril, 2017 | ||

Universidad Tecnológica de León. Todos los Derechos Reservados 2013 |