Máquina cortadora de cintas para la industria en general.

Tape cutting machine for the industry in general.

Instituto Tecnológico de Tehuacán.

Por: Ramiro Méndez Gómez.

La máquina cortadora fue diseñada como respuesta a las necesidades específicas de la industria maquilera de la confección, en las que el corte de traba, etiqueta de marca de talla y de lavado, resulta ser una operación tediosa, imprecisa, lo que provoca mucho desperdicio y en ocasiones grandes pérdidas; también puede resultar ser una operación con alto grado de riesgo para los trabajadores, afectando a él a su familia y a la empresa.

La máquina, permite desarrollar el trabajo para el que fue diseñada con rapidez, precisión milimétrica, sin ningún riesgo para el operario, el cual no requiere de capacitación o entrenamiento; minimiza la posibilidad de desperdicios, gran facilidad al ajustar la medida de la pieza por cortar y además presenta un programa modificado que permite aumentar potencialmente el largo de la pieza a cortar hasta en cuatro veces su capacidad inicial (320mm.). En el supuesto de que el tamaño de la pieza por cortar sea mayor, la solución es cambiar el programa o el pistón de alimentación por uno de mayor carrera.

Es importante resaltar que las expectativas de aplicación de la máquina se han visto ampliamente superadas, ya que con ella se puede cortar prácticamente cualquier material y en cualquier tamaño.

Palabras clave: Máquina cortadora de cintas, precisión, alto rendimiento, seguridad, versatilidad.

The slitter machine was designed as a response to the specific needs of the textile industry, in which cut locks, label size and wash, proves to be an operation tedious, inaccurate, causing much waste and on big occasions losses; It can also result to be an operation with high degree of risk to workers, affecting his family and the company. The machine, allows to develop the work for which it was designed quickly pinpoint accuracy, without any risk for the operator, which does not require training or training; it minimizes the possibility of waste, easy to adjust the size of the piece to be cut and also presents a modified program that allows you to potentially increase the length of the work piece to cut up to four times their initial capacity (320 mm). In the event that the size of the piece to be cut is greater, the solution is to change program or power by one of more career piston. It is important to highlight that the expectations of implementation of the machine have been widely surpassed, since with it you can cut virtually any material and in any size.

El proyecto de diseño de la máquina cortadora de cintas para la industria en general, resulta ser un ejemplo claro de las posibilidades de desarrollo de nuevos productos que las empresas requieren para agilizar sus procesos productivos minimizando riesgos y costos de producción, a partir de la conjugación de conocimientos y habilidades que se adquieren en las aulas enfocadas a la solución de problemas reales.

A lo largo del proyecto veremos como la articulación adecuada de elementos mecánicos, neumáticos eléctricos, electrónicos y apoyados en artificios de programación, pueden contribuir a elevar la productividad de las empresas, en primer término locales y regionales, en segundo término nacionales y, ¿por qué no?, también a nivel internacional.

El diseño de la máquina es multidisciplinario ya que intervienen distintas áreas del conocimiento, como son la mecánica, la eléctrica y la electrónica. Y es esta última la que potencia la posibilidades de aplicación al permitir, mediante un adecuado diseño del programa, mayor posibilidad en la variación del largo del material por cortar. Lo anterior, sin olvidar que la máquina, aunque no fue diseñada para eso, puede cortar prácticamente cualquier material.

Objetivo general

Construir una máquina cortadora de cintas, que permita el corte de trabas, de etiquetas de talla, de instrucciones de lavado y de marca, así como de cinta contact o algún otro material que se reciba en tira, a diferentes medidas; por otro lado, se pretende elevar la eficiencia en el corte de los mismos con precisión y exactitud dimensional, evitando riesgos laborales y al menor costo posible.

Objetivos específicos

Diseñar y construir una máquina que permita:

- Aumentar la producción del corte de traba.

- Reducir y/o eliminar desperdicios.

- Disminuir el costo del producto.

- Aumentar la eficiencia.

- Realizar su trabajo en forma autónoma.

- Evitar accidentes.

- Evitar incapacidades.

- Costo de venta atractivo para el cliente.

La máquina cortadora de cinta, inicialmente máquina cortadora de traba, surge por la necesidad en la industria de la confección, de cubrir el requerimiento del corte de trabas para el pantalón, para sustentar esta aseveración, se visitaron 60 maquiladoras en la ciudad de Tehuacán y su región de las 300 empresas y microempresas que se estima existen en el lugar.

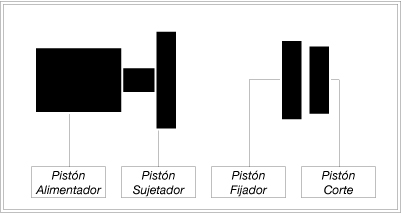

Se pensó en la articulación adecuada de los componentes entre sí, de tal manera que permitieran el logro del objetivo; para ello se llegó a la idea de que deberían de intervenir: un elemento de simple efecto de membrana y su contra, y sería el que sujetara el material (traba). Este a su vez, iría montado en un cilindro de doble efecto que sería el que alimentara y cuya carrera definiera el tamaño de la traba. Un tercer pistón de membrana que sería el fijador y que iría colocado al final de carrera del pistón alimentador, y un cuarto pistón que efectuara el corte, tal como se ilustra en la Fig. 1.

Fig.1 Muestra un diagrama de bloques con vista de planta de la proyección inicial de la máquina.

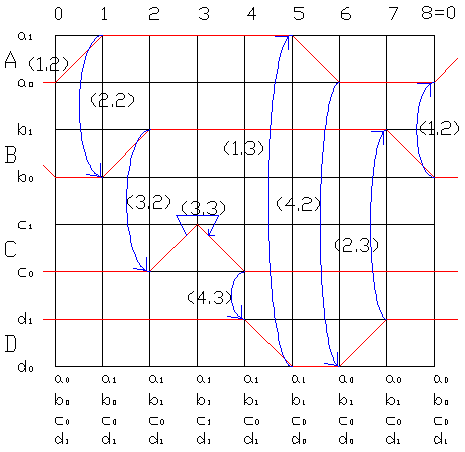

La construcción del diagrama de movimientos requerido por los pistones se ilustra en la Fig. 2.

Fig.2 Diagrama de de movimientos de la máquina de acuerdo a la proyección.

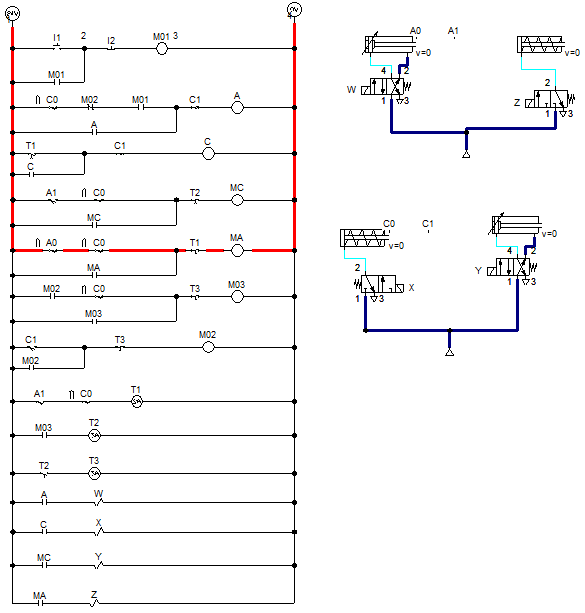

Teniendo el diagrama de movimientos se prosiguió a hacer el diseño del programa (Fig. 3) y la simulación. Con ello se tuvo una idea más clara de los elementos que se requerían para crear la máquina.

Fig. 3 Programa tipo americano de control y de mandos.

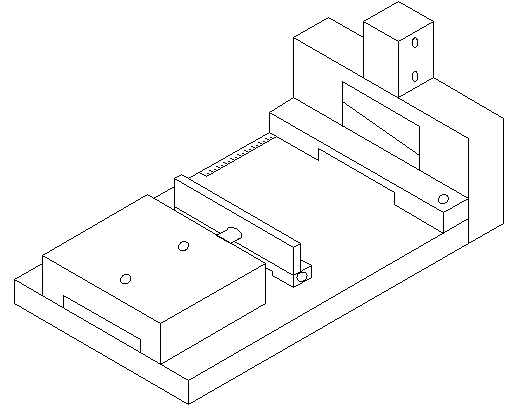

Se proyectó el diseño físico de la máquina cortadora resultando como se muestra en la Fig. 4.

Fig. 4 Muestra el modelo de la construcción de la máquina.

Una vez que se tuvieron todos los elementos, se procedió a la colocación y al ensamble de los elementos mecánicos en la placa base, instalando los finales de carrera necesarios, usando micro interruptores para los pistones de doble efecto.

La placa base se rectificó hasta obtener un paralelismo de 3 micras que es una medida de alta precisión, esto debido a que en ella se va a montar la base de la cuchilla y la contracuchilla. A la placa base se le dio un acabado superficial (pavonado) para evitar oxidación y corrosión.

A continuación se ensambló un pistón de simple efecto (de membrana y que hará la función de sujetar el material mientras es alimentado) en el cabezal del vástago del cilindro de doble efecto y se montó en el extremo izquierdo de la placa. Además, a la altura de la carrera del pistón de alimentación, se le fijó un escalímetro para poder establecer, en forma precisa, el tamaño de la pieza por contar. La carrera del cilindro es 80 mm; lo que implica que el largo de la tira por cortar, puede ser desde 1 hasta 80 mm; cuando la pieza por cortar es de una longitud mayor de los 80 mm, entonces habrá necesidad de cambiar el programa de control, acorde al largo deseado, el cual se carga en el PLC modelo LOGO 230RC marca Siemens.

Posteriormente se procedió a montar el segundo pistón de membrana (pistón de simple efecto) que hace la función de fijar el material, contra la placa base, para que el material no se desplace al momento de realizar el corte. La cuchilla y la contracuchilla de corte se mandaron a fabricar a un taller mecánico de máquinas herramientas en acero al cromo-molibdeno con una exactitud de paralelismo de 3 micras y la cuchilla tiene un ángulo de incidencia de corte de 3°, de tal manera que el esfuerzo cortante necesario será el mínimo en función del espesor del material y de la resistencia del mismo, sin que desplace a un lado el material por cortar.

Una vez que se tuvo la cuchilla se precedió a ensamblarla en el cabezal del pistón de corte y este a su vez en una estructura la cual va montada en la base, y en la que previamente se fijó la contracuhilla.

El último paso del montaje de la parte mecánica, consistió en montar los finales de carreras de acuerdo a los requerimientos del diseño de los elementos de control y de mando de actuadores.

El sistema de control está diseñado de tal forma que, con el mínimo número de elementos mecánicos, realice la generación de todas las señales de mando que generan la secuencia de movimientos, y permita desarrollar el proceso de corte de la cinta en tramos con la medida establecida (ver Fig. 5); terminado esto, se procedió a armar el tablero de control, para el cual se adaptó un botiquín de pared (de lámina) en el cual se instalaron las válvulas, los botones de paro y arranque, lámpara indicadora y el PLC.

Una vez ensamblada la parte de control y mando se colocaron las mangueras de aire desde las conexiones de los pistones hasta las conexiones en las válvulas, así como la manguera de alimentación general de aire. A continuación, se procedió al cableado eléctrico de las válvulas, así como de suministro de energía.

Hecho lo anterior se procedió a hacer pruebas para corroborar la adecuada colocación e instalación de todos los elementos tanto de mando como de control y se cargó el programa en el Logo para comprobar que tanto el funcionamiento como los resultados fueran los esperados (Fig. 6). Ya cargado el programa, se conectó el aire a la máquina y se hicieron pruebas, donde se pudo comprobar que todo estaba correcto, efectuando los ajustes necesarios. Una vez que se puso a trabajar la máquina se observó que todos los elementos se encuentran convenientemente articulados a los elementos mecánicos o eléctricos, de forma tal que permiten efectuar el corte del producto, con la medida deseada y con precisión de décimas de milímetro; con toda seguridad para el operario de la misma, ya que él sólo tendrá que alimentar la máquina en posición de paro y una vez hecho esto, alimentar la presión neumática y pulsar el botón de marcha para iniciar el proceso de corte en forma automática. Cuando la máquina termina la tira, se pulsa el botón de paro, lo que la detiene cuando termina su ciclo de corte; se retira el aire comprimido, y es cuando se puede retroalimentar con una nueva tira, para continuar el proceso de corte, si así se desea.

Fig. 5 Máquina cortadora.

Fig. 6 Control de la máquina.

Con la máquina cortadora de cinta, en la industria de la confección, se da solución al problema de corte de los materiales sin importar su tamaño, ya que permite: a) el corte de diferentes tipos de materiales (tal como se muestra en la Fig. 7), b) en diferentes medidas, c) con gran precisión, d) alcanza altos volúmenes de producción, e) bajo costo de operación, f) puede cortar el material evitando que su personal esté expuesto a accidentes ya que es semiautomática como se puede concluir al analizar la Tabla 1.

Fig. 7 Ilustra dos tipos de materiales para cortar y un poco de cada uno de ellos ya cortado.

Tabla 1. Muestra un análisis comparativo de las distintas alternativas para el corte de avíos en la industria de la confección, en la región de Tehuacán, Puebla.

Concepto |

Usando tijeras |

Usando cuchilla |

Usando la máquina de rodillos |

Usando la máquina cortadora de cintas |

|---|---|---|---|---|

Precisión en el corte |

Provocado por falta de experiencia y por la variación en las medidas. |

Provocado por falta de experiencia y por la variación en las medidas. |

Puede fallar si la tela es muy lisa o si los rodillos están desgastados. |

Se alcanza precisión milimétrica sin importar la medida o el tipo de material. |

Desperdicios al cortar |

Pocos. |

Poco. |

Mucho. |

No existe. |

Entrenamiento requerido |

Requiere de mucho entrenamiento (al menos 30 días). |

Requiere de mucho entrenamiento (al menos 30 días). |

No se requiere. |

No se requiere. |

Facilidad para cambiar la medida. |

Provoca mayor imprecisión en la medida. |

Provoca mayor imprecisión en la medida. |

Limitada |

Total. |

Productividad |

Baja. |

Baja. |

Muy alta. |

Muy alta. |

Riesgo de accidentes |

El operario siempre tiene los dedos lastimados por el continuo rose de los anillos de las tijeras. |

Muy alto. |

Ninguno. |

Ninguno. |

Durante el diseño y la construcción de la máquina, que inicialmente se concibió para el corte de traba para pantalón, creció considerablemente en cuanto a aplicaciones de la misma, esto se traduce en: un aumento potencial de venta en el mercado, cumpliendo con los requerimientos de alta productividad; precisión dimensional; bajo riesgo en su operación; bajo consumo de energía eléctrica (20 mAmps) y neumática; una alta relación productividad-costo, con comprobar que no solo sirve para cortar tela, sino que también puede cortar cartón, plástico, madera y hasta metal como es el caso del alambre, solo sería cuestión de modificar el material filo y ángulo de la cuchilla.

Piezas más grandes

Como ya se mencionó, la carrera del cilindro es 80 mm. Lo que implica que el largo de la tira por cortar, puede ser desde 1 hasta 80 mm., cuando la pieza por cortar es de una longitud mayor de los 80 mm., entonces habrá necesidad de cambiar el programa de control, acorde al largo deseado, el cual se carga en el PLC con la ayuda de una computadora. Evitando cambios físicos en la máquina.

Innovación (mejora)

Se diseñó un nuevo programa que permite realizar un avance y corte, dos avances y corte, tres avances y corte, y hasta cuatro avances y corte. Este programa, permite aumentar el aprovechamiento de la máquina, a un menor costo y con cambios de programa en un tiempo mínimo (5 s), y sin requerir de personal con conocimientos de cómputo.

Comercialización y costo

Se espera que la máquina esté disponible en el mercado para el primer semestre del 2014 a un precio aproximado de $ 40,000.00 pesos, teniendo una recuperación de la inversión en aproximadamente 18 meses, considerando el ahorro del salario integrado de un operario que normalmente realiza la operación. Otro beneficio que aporta la máquina es que elimina la posibilidad de lesiones o accidentes incapacitantes con las tijeras o con la cuchilla lo que impacta en el volumen de producción final y en ahorro por pago de incapacidades, así como disminución en el grado de riesgo, por lo tanto, ahorro en el pago de cuotas al I.M.S.S.

1. Hasebrink, J. P. (2010). Técnicas al mando neumático. Esslingen, Berkheinm: Festo Didactic.

2. Festo Didactic. (2008). Sinples circuitos de memoria y circuitos lógicos. D. F. México: Festo Didacti.