Año 2, Número 1. Septiembre - Diciembre, 2014

AMEF como parte del PPAP de nuevos productos en el área de juntas de calidad

AMEF as part of the PPAP of new products in the area of quality boards

Tecnológico de Estudios Superiores de Jocotitlán

Por: Israel Becerril Rosales / Ver en pantalla completa

Resumen

Este artículo se plantea desde la perspectiva de un proveedor de juntas de cabeza para una empresa del sector automotriz. Se ejecutó un análisis de los requerimientos para la realización del Proceso de Aprobación de Piezas para Producción (PPAP), incluyendo Diagrama de flujo, AMEF de Proceso y Plan de Control.

Se detectó una incorrecta identificación de la materia prima, el efecto potencial de esta falla era una reducción de eficiencia térmica debido a la degradación de transferencia del calor, para ello se propusieron inspecciones visuales al 100% para todas las llegadas de materia prima en concordancia con la orden de compra y el certificado de calidad del proveedor; esta identificación redujo el número de incidencias ocasionadas así como la cantidad de reclamos por parte de los clientes.

PPAP, AMEF, diagrama de flujo, automotriz.

Abstract

This article arises from the perspective of a provider head gaskets for a company in the automotive sector. An analysis of the requirements for the completion of the Process for Production Part Approval (PPAP), including Flowchart, Process FMEA and Control Plan was implemented.

Incorrect identification of the raw material was detected, the potential effect of this failure was a reduction in thermal efficiency due to the degradation of heat transfer, for that visual inspections at 100% was proposed for all arrivals of raw materials in accordance with purchase order and the supplier's quality certificate, this identification caused reduced the number of incidents and the number of complaints from customers.

PPAP, AMEF, flowchart, automotive.

Introducción

En los últimos años la industria automotriz ha incrementado su relevancia para la economía mexicana, al convertirse en uno de los principales productores de vehículos a nivel mundial; y posicionándose en el 8° lugar, desplazando a países como Italia, Francia y Brasil; por ello la urgencia de muchas empresas transnacionales en invertir capital para la modernización de plantas en México. Es por esta razón que las empresas proveedoras de autopartes buscan innovar y mejorar sus procesos. Este artículo centra su interés en el área de Ingeniería de Calidad donde se realiza el PPAP, requerimiento indispensable para los proveedores de autopartes, dentro de esto se abordan:

- Registro de diseño.

- Documentos autorizados de cambios de ingeniería.

- Aprobaciones de ingeniería del cliente.

- Análisis modal de fallas y efectos (AMEF de diseños).

- Diagrama(s) de flujo de los procesos.

- Análisis modal de fallas y efectos (AMEF de procesos).

- Planes de control.

- Estudios de análisis de sistemas de medición.

- Resultados dimensionales.

- Informes de resultados de pruebas de materiales/ingeniería.

- Estudios iniciales de proceso.

- Documentación de laboratorios cualificados.

- Reporte de Aprobación de Apariencia (RAA).

- Pieza muestra de producción.

- Muestras patrón.

- Calibres de verificación.

- Requerimientos específicos del cliente.

- Certificado de Emisión de una Pieza (PSW).

El artículo centra su atención en el diagrama de flujo de procesos, AMEF de procesos y planes de control. Posteriormente se hace mención de los resultados obtenidos.

Objetivo

Mejorar el proceso productivo en la fabricación de juntas de cabeza mediante la detección temprana de modos y efectos de fallas.

Método de trabajo

Aunque la herramienta PPAP es muy amplia, cabe mencionar que el área de calidad de juntas solo participa en la preparación del diagrama de flujo de proceso, AMEF de proceso y plan de control, por lo que aquí se describen las actividades directas e indirectas que fueron necesarias para llevar a cabo la ejecución del proyecto.

Tomando como base el Manual de diagrama de flujo de proceso que la Sociedad Latinoamericana de la calidad define como: Diagrama de flujo es” Una representación pictórica de los pasos en un proceso, útil para determinar cómo funciona realmente el proceso para producir un resultado. El resultado puede ser un producto, un servicio, información o una combinación de los tres…”

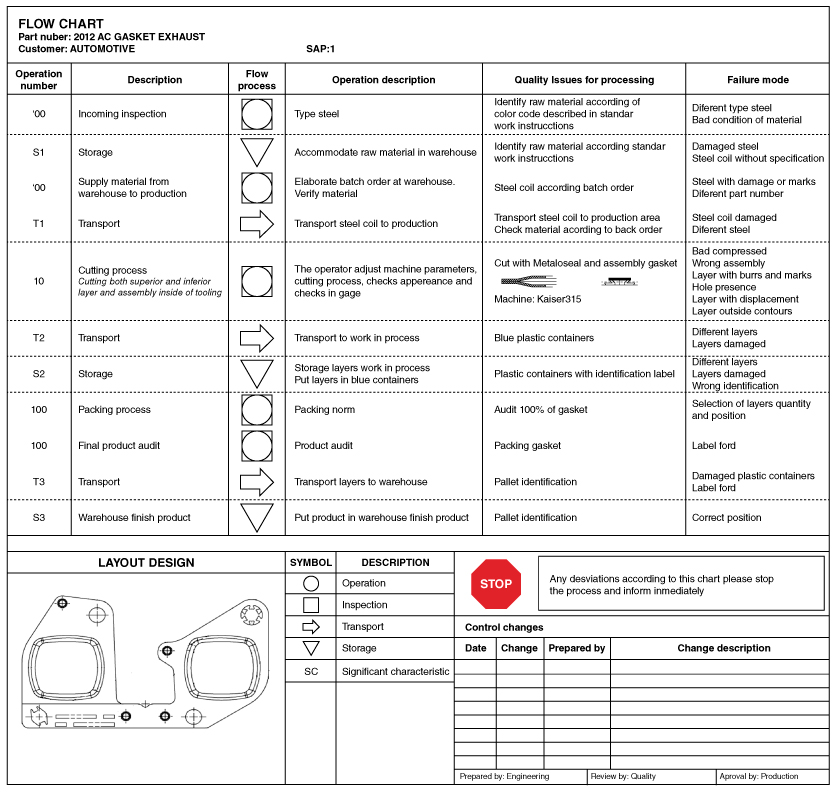

Para poder llevar a cabo el AMEF de proceso, primero fue necesario desarrollar el diagrama de flujo de proceso que intervino en la fabricación de los nuevos modelos de juntas de cabeza (se muestra un ejemplo en la Tabla 1. Ejemplo de diagrama de flujo.); al ser varios modelos fue necesario realizar diagramas para cada número de modelo.

Estos diagramas incluyeron cada una de las operaciones que intervenían en la fabricación del número de parte correspondiente, y así dar pie a la elaboración de documentación en las siguientes etapas (AMEF de proceso y plan de control). Fue necesaria la identificación de características significativas o características críticas sobre las cuales uno como proveedor debe poner mayor atención.

Tabla 1. Ejemplo de diagrama de flujo.

Un AMEF (Análisis de Modos y Efectos de Fallas del Proceso) puede ser descrito como…“un grupo sistematizado de actividades que intentan:

a) Reconocer y evaluar la falla potencial de un producto/proceso y sus efectos.

b) Identificar las acciones que podrían eliminar o reducir la posibilidad de que ocurra la falla potencial.

c) Documentar el proceso. Este es complementario para la definición del proceso que un diseño o proceso deben hacer para satisfacer al cliente…”

Aplicar AMEF se ha vuelto un actividad casi obligada para garantizar que los productos sean confiables, en el sentido que logren funcionar bien el tiempo que se ha establecido como su periodo de vida útil, pero también cada día se hace más común su aplicación en muchos otros campos con el objetivo de detectar fallas potenciales y prevenirlas, y de esa forma reducir los tiempos de ciclo, mejorar la eficiencia de procesos, etc.

Originalmente se orientó a detectar fallas durante el diseño o rediseño del producto y fallas en el proceso de producción; la importancia actual del AMEF radica en la Identificación potencial y confirmación de las características significativas y criticas hacer escritas por cambios de diseño, cambios de proceso o inclusión en el plan de control de proceso.

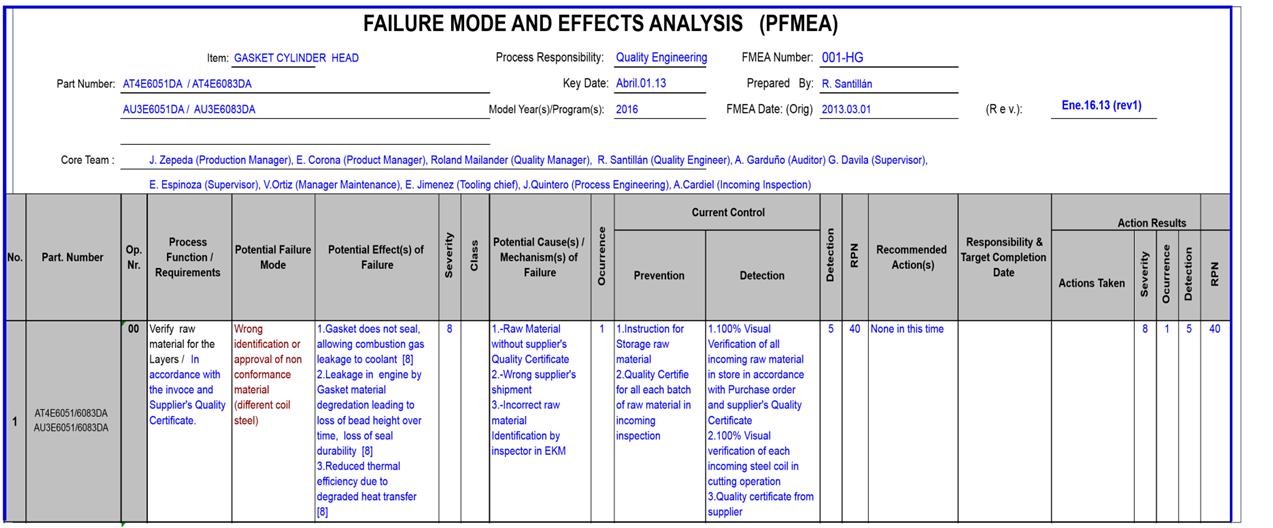

El siguiente paso fue la estructuración del AMEF de proceso con la finalidad de poder detectar modos de falla y anticiparse a la correcta solución de un problema en caso de presentarse, esto permite que la empresa automotriz ponga solución a la inconformidad y reclamos por parte de los clientes que se han presentado. Para ello primero se realizó la colocación de los números de parte del nuevo modelo y se dio una breve explicación del proceso o actividades a ser analizadas.

Posterior a esto se considera como parte del AMEF: la severidad, ocurrencia y detección.

Criterio de evaluación de severidad.

De acuerdo con el AMEF de proceso se tienen como efectos potenciales de error 3 posibles fallas por una aprobación de material diferente las cuales son: que la junta de cabeza de cilindros no selle, provocando una fuga de gas de combustión y fuga del refrigerante; como segundo efecto potencial de falla se tendría fuga en el motor por degradación del material de la junta de cabeza, conduciendo a la pérdida de altura de los embutidos y a la durabilidad del sello con el tiempo; y, como última consecuencia, se tendría una eficiencia térmica reducida debido a la transferencia degradada de calor. Tomando en consideración los 3 efectos potenciales de falla y analizándolas contra la tabla de evaluación de la severidad (Tabla 2. Criterios para la evaluación de asertividad), se determinó que los tres factores causan una pérdida o degradación de la función primaria lo que ocasiona que el vehículo esté en condiciones deficientes pero no afecta el funcionamiento seguro del vehículo, sin embargo tiene repercusiones directas al cliente y esto representa un 8 en la clasificación de severidad.

| Effect | Criteria: Severity of Effect on Product (Customer Effect) | Rank | Effect | Criteria: Severity of Effect on Process (Manufacturing/ Assembly Effect) |

|---|---|---|---|---|

Failure to Meet Safety and/or Regulatory Requirements |

Potential failure mode affects safe vehicle operation and/or involves noncompliance with government regulation without warning. | 10 |

Failure to Meet Safety and/or Regulatory Requirements |

May endanger operator (machine or assembly) without warning. |

| Potential failure mode affects safe vehicle operation and/or involves noncompliance with government regulation with warning. | 9 |

May endanger operator (machine or assembly) with warning. | ||

Loss or Degradation of Primary Function |

Loss of primary function (vehicle inoperable, does not affect safe vehicle operation). | 8 |

Major Disruption |

100% of product may have to be scrapped. Line shutdown or stop ship. |

| Degradation of primary function (vehicle operable, but at reduced level of performance). | 7 |

Significant Disruption |

A portion of the product run may have to be scrapped. Deviation from primary process including decreased line speed or added manpower. | |

Loss or Degradation of Secondary Function |

Loss of secondary function (vehicle operable, but comfort / convenience functions inoperable). | 6 |

Moderate Disruption |

100% of production run may have to be reworked off line and accepted. |

| Degradation of secondary function (vehicle operable, but comfort / convenience functions at reduced level of performance). | 5 |

A portion of the production run may have to be reworked off line and accepted. | ||

Annoyance |

Appearance or Audible Noise, vehicle operable, item does not conform and noticed by most customers (>75%). | 4 |

Moderate Disruption |

100% of production run may have to be reworked in station before it is processed. |

| Appearance or Audible Noise, vehicle operable, item does not conform and noticed by many customers (50%). | 3 |

A portion of the production run may have to be reworked in-station before it is processed. | ||

| Appearance or Audible Noise, vehicle operable, item does not conform and noticed by discriminating customers (<25%). | 2 |

Minor Disruption |

Slight inconvenience to process, operation, or operator. | |

No effect |

No discernible effect. | 1 |

No effect |

No discernible effect. |

Tabla 2. Criterio para la evaluación de la severidad.

Criterio de evaluación de ocurrencia.

Se llegó a 3 diferentes causas potenciales o mecanismos de falla en la ocurrencia las cuales fueron: materia prima sin el certificado de calidad del proveedor, la segunda fue un incorrecto embarque del proveedor y por última fue una incorrecta identificación de la materia prima por parte del inspector; dando como resultado (de acuerdo a la Tabla 3. Criterios para la evaluación de la ocurrencia.) una muy baja probabilidad de ocurrencia, lo que representó una clasificación de 1 esto debido a que la posible falla fue eliminada o controlada gracias al uso de los controles preventivos propuestos como: contar con instrucciones para el almacenaje de materia prima, así como contar con el certificado de calidad para todos y cada uno de los embarque de materia prima que entran al área de inspección recibo.

| Likelihood of failure | Criteria: Occurrence of Cause – PFMEA (Incidents per items/vehicles) |

Rank |

|---|---|---|

Very High High |

≥ 100 per thousand ≥ 1 in 10 |

10 |

| 50 per thousand 1 in 20 |

9 |

|

| 20 per thousand 1 in 50 |

8 |

|

| 10 per thousand 1 in 100 |

7 |

|

Moderate |

2 per thousand 1 in 500 |

6 |

| .5 per thousand 1 in 2,000 |

5 |

|

Low |

.1 per thousand 1 in 10,000 |

4 |

| .01 per thousand 1 in 100,000 |

3 |

|

| ≤ .001 per thousand 1 in 1,000,000 |

2 |

|

Very Low |

Failure is eliminated through preventive control. | 1 |

Tabla 3. Criterios para la evaluación de la ocurrencia.

Criterio de evaluación para la detección.

Se utilizaron 3 métodos para la detección: el primero consistió en una inspección 100% visual de toda llegada de materia prima en almacén de acuerdo con la orden de compra y certificado de calidad del proveedor de esta manera teniendo este método un rango de probabilidad de 8, el siguiente método fue una verificación 100% visual a cada rollo de acero entregado en operación de corte, este método de acuerdo a la clasificación de detección representa un rango de 7 y revisando el último método de detección se contará con el certificado de calidad del proveedor y teniendo un rango de 5 de acuerdo a la tabla de rangos de detección. Siguiendo el método de detección que debe ser asociado al mejor control de detección se estableció que en este caso es el que tiene el rango número 5 de acuerdo a las especificaciones de la Tabla 4. Criterio de evaluación para la detección.

| Opportunity for Detection | Criteria: Likelihood of Detection by Process Control |

Rank | Likelihood of Detection |

|---|---|---|---|

No detection opportunity |

No current process control; Cannot detect or is not analyzed. | 10 |

Almost Impossible |

Not likely to detect at any stage |

Failure Mode and/or error (Cause) is not easily detected (e.g., random audits). | 9 |

Very Remote |

Problem Detection Post Processing |

Failure Mode detection post-processing by operator through visual/tactile/audible means. | 8 |

Remote |

Problem Detection at Source |

Failure Mode detection in-station by operator through visual/tactile/audible means or post-processing through use of attribute gauging (go/no-go, manual torque check/clicker wrench, etc.). | 7 |

Very Low |

Problem Detection Post Processing |

Failure Mode detection post-processing by operator through use of variable gauging or in-station by operator through use of attribute gauging (go/no-go, manual torque check/clicker wrench, etc.). | 6 |

Low |

Problem Detection at Source |

Failure Mode or Error (cause) detection in-station by operator through use of variable gauging or by automated controls in-station that will detect discrepant part and notify operator (light, buzzer, etc.). Gauging performed on setup and first-piece check (for set-up causes only). | 5 |

Moderate |

Problem Detection Post Processing |

Failure Mode detection post-processing by automated controls that will detect discrepant part and lock part to prevent further processing. | 4 |

Moderately High |

Problem Detection at Source |

Failure Mode detection in-station by automated controls that will detect discrepant part and automatically lock part in station to prevent further processing. | 3 |

High |

Error Detection and/or Problem Prevention |

Error (Cause) detection in-station by automated controls that will detect error and prevent discrepant part from being made. | 2 |

Very high |

Detection not Applicable; Error Prevention |

Error (Cause) prevention as a result of fixture design, machine design or part design. Discrepant parts cannot be made because item has been error-proofed by process/product design. | 1 |

Almost Certain |

Tabla 4. Criterio de evaluación para la detección.

Se define al plan de control como: “descripciones escritas de los sistemas para controlar partes y procesos. Diferentes planes de control cubren tres fases distintas: prototipos, pre-lanzamiento y producción…”.

La primera actividad fue la colocación del número de proceso u operación, este número ya está predeterminado para cada una de las diferentes operaciones o procesos.

Las siguientes actividades, que se llevaron a cabo, fueron la descripción de las características tanto del producto como del proceso así como sus especificaciones, tolerancias y las técnicas de evaluación de medición. Una medida fue verificar la materia prima (que el rollo de acero fuese inoxidable), con tolerancias del grosor de 0.20 ± 0.015 mm, y el método de medición que se llevó a cabo fue que cada lote de llegada de un rollo de acero estuviera acompañado con el certificado de calidad del proveedor y el control del grosor de la lámina se controló usando un micrómetro. Para el control de las características del proceso se aseguró que el rollo de acero estuviese libre de marcas, rasguños o cualquier otro defecto sobre la lámina de acero y la técnica de evaluación de medición fue una supervisión visual en los primeros 5 metros del rollo de acero.

Resultados

- El AMEF de proceso concluyó un RPN (número de prioridad de riesgo) igual a 40, esto se muestra en la tabla 5. (Se obtuvo con el producto de las tres características importantes del AMEF: la severidad, ocurrencia y detección).

- Es importante mencionar que en caso de obtener un valor de RPN alto, al llevar a cabo los planes de acción para la reducción de RPN se debe dar prioridad a la severidad, continuando con la ocurrencia y finalizando con la detección, y se debe asegurar que dichas acciones tomadas sean incluidas en el plan de control.

- Se redujo en un 15% el reclamo del cliente por encontrar piezas defectuosas dentro de los lotes que se le entregaron por mencionar sólo una de las diferentes ideas de mejora que ayudaron a la reducción de costos.

Tabla 5. Evaluación AMEF.

Discusión

Es necesario mencionar que la elaboración de diagrama de flujo descrito en este artículo se limita a un aspecto particular, por ello debe ser constante el AMEF en la integración de nuevos productos, espacios, etc., para así diseñar y rediseñar un diagrama de flujo de proceso; considerando la eliminación de tareas que no agregan valor ni al proceso ni al producto, como es el caso de los transportes excesivos entre una operación y otra ya que además de incurrir en tiempo perdido, se incurre en utilizar recursos de mano de obra o costos que pudieran ser aprovechados en la siguiente operación; o, de igual forma, los almacenes innecesarios entre una operación y otra. La esencia de este diagrama deberá centrarse en utilizar operaciones que agreguen valor al proceso y que sean una manera eficaz de reducir tiempos ciclo, costos y den un flujo efectivo al material en proceso. Dichas mejoras al diagrama de proceso deberán hacerse con la participación del equipo multidisciplinario pues enriquece la toma de decisiones y el enfoque al proceso, esto debe considerarse en cualquier sector de la industria pues generalmente su desarrollo se centra a una sola persona.

En cuanto al plan de control es necesario seguir paso a paso cada uno de los métodos de control indicados en dicho plan. En ocasiones suele realizarse y dejarse sólo en el papel, por ello la ineficiencia del proceso.

Este proceso debe considerar actualizarse cuantas veces sea necesario hasta reducir el número de fallas dentro del proceso.

Conclusiones

- La experiencia adquirida durante la participación en diferentes proyectos generados por esta empresa automotriz, fue muy vasta debido a que las industrias ensambladoras son muy celosas en sus procesos para la elaboración de sus productos, por ende el control que tienen sobre sus proveedores es muy estricto y minucioso, ya que cada cliente cuenta con sus propias técnicas o métodos para trabajar, lo que hace que la combinación entre experiencia de cliente y proveedor incremente la visión del ingeniero que participa en este tipo de sectores. Al desarrollar este proyecto se adquirieron una infinidad de conocimientos técnicos de carácter teórico, técnico y práctico.

- El sector automotriz es uno de los más destacados no sólo a nivel nacional sino a nivel internacional y México es uno de los países más privilegiados para la manufactura y ensamble de vehículos, pues tan sólo de 2006 a 2010 tuvo un crecimiento paulatino, por eso la importancia de muchas empresas transnacionales en invertir capital extranjero para la modernización de plantas en México.

- Al desarrollar PPAP’s y en específico la estructuración de AMEF’s de procesos se pudo determinar la importancia que tiene el personal operativo para detectar y dar solución a problemas en el sector que sin este tipo de técnicas sería más difícil su detección y correcta solución. El correcto funcionamiento de un AMEF de proceso depende de un buen diagrama de flujo y la efectividad de su plan de control, estos puntos ayudarán a reducir problemas recurrentes de calidad. Al trabajar con este tipo de herramientas es necesario considerar siempre la participación de un equipo multidisciplinario incluyendo a todas las áreas involucradas como: producción, calidad, mantenimiento, ingeniería por mencionar solo algunas.

Referencias

1. CHRYSLER CORPORATION, FORD MOTOR COMPANY Y GENERAL MOTORS CORPORATION, Manual APQP, 2a Edition, Julio 2008.

2. CHRYSLER CORPORATION, FORD MOTOR COMPANY, AND GENERAL MOTORS COMPANY, Statistical Process Control (SPC), Troy Michigan, 1995,

3. ELRING KLINGER MÉXICO, Manual para el uso de herramientas de calidad, 2010.

4. FORD MOTOR COMPANY, Failure Mode and Effects Analysis, FMEA Handbook (With Robustness Linkages) Dearborn, Mi., 2004.

5. FORD MOTOR COMPANY, DAIMLER CHRYSLER CORPORATION, GENERAL MOTOR CORPORATION, Potential Failure Mode and Effects Analysis FMEA Third Edition, Southfield, Mi., 2001.

6. FORD MOTOR COMPANY, The disciplined problem solving process, Dearborn, Mi., 2008.

7. SOCIEDAD LATINOAMERICANA DE LA CALIDAD, Manual de Diagrama de Flujo, México D.F. , 2008.

i Sociedad Latinoamericana de la calidad, 2008, Manual de Diagrama de Flujo, México D.F. 60 p.

ii Ford Motor Company, 2004, Failure Mode and Effects Analysis, FMEA Handbook (With Robustness Linkages) Dearborn, Mi, p.15.

iii Chrysler Corporation, (2008) Ford Motor Company y General Motors Corporation, Manual APQP, 2nd Edition,. P. 13.