Año 8, Número 2. Enero - Abril, 2021.

Análisis del depurador en sistema de extracción localizada

Analysis of the scrubber in localized extraction system

Tecnológico de Estudios Superiores de Jocotitlán

Por: Jonathan Navarrete Ramírez, Elvis Coutiño Moreno, Daniel Maldonado Onofre, y Rafael Santos Cruz / Ver en pantalla completa

Resumen

Esta investigación se enfocó en reducir el riesgo industrial ocasionado por vapores de contaminación que se generan en el proceso de tratamiento de una lámina, al momento que se sumerge en una cuba con solución ácida, para lo cual se realizó un análisis y validación de un sistema depurador, donde las trayectorias del flujo se desviaron para lograr que existieran zonas de mayor concentración y retención de gases contaminantes, obteniendo los vectores de velocidad y los gráficos de presión en zonas de influencia de las rejillas del depurador.

Se presentan resultados obtenidos con la simulación de elemento finito para el diseño del depurador en el sistema de extracción de vapores de forma localizada, a partir de los cuales en el modelo se identifican las zonas de mayor retención de partículas, validando con ello que el diseño propuesto permitió realizar un desvío de las trayectorias de flujo en el extractor.

Palabras clave: extracción, depurador, diseño, presión dinámica, riesgo industrial.

Abstract

This research was focused on reducing the industrial risk caused by pollution vapors generated in the treatment process of a sheet, when it is immersed in a tank with an acid solution, for which an analysis and validation of a purification system was carried out, where the flow paths were deviated to achieve that there were zones of higher concentration and retention of pollutant gases, obtaining the velocity vectors and the pressure graphs in the influence zones of the purifier grids.

The results obtained are presented with the finite element simulation for the design of the scrubber in the steam extraction system in a localized way, from which the model identifies the areas of highest particle retention, validating that the proposed design allowed a deviation of the flow paths in the extractor.

Keywords: extraction, scrubber, design, dynamic pressure, industrial risk.

Introducción

Los sistemas extractores se utilizan a nivel industrial para la ventilación de evacuación local de los contaminantes tóxicos del aire. A diferencia de la ventilación general (que funciona cuando el contaminante ya se ha dispersado y requiere mayor cantidad de aire), los sistemas de extracción actúan antes de que el agente de riesgo contamine el aire del trabajador(a).

Para ventilar un espacio1, un recinto o una máquina, ya sea impulsando aire o bien extrayéndolo, es muy conveniente interconectar el ventilador/extractor por medio de un conducto, una tubería, de mayor o menor longitud en relación proporcional. El mecanismo se basa en el movimiento del contaminante en el aire.

El sistema de evacuación local consiste en una serie de campanas (una en cada operación) que están conectadas por un sistema de tuberías a un ventilador central, con una instalación de limpieza de aire, y un punto de descarga.

La principal función de la extracción localizada es expulsar el gas o vapor hacia el ambiente2, pero las normas ambientales prohíben que el aire contaminado sea extraído con contaminante, para esto, antes de la chimenea o salida del gas se debe instalar un elemento de purificación que, para el caso de sistemas de extracción localizada industriales, se le denomina depurador, el cual está diseñado para que el vapor que salga sea 100 % puro, sin ninguna partícula contaminante.

Planteamiento del problema

Las naves industriales, por los procesos de manufactura, generan desperdicios y contaminantes, los cuales deben de ser desechados o extraídos para que no afecten al personal. Los desperdicios llegan a ser material que ya no puede ser reutilizado, así como los contaminantes en forma de vapores que se expulsan en un tratamiento químico; si estos vapores permanecen dentro de la nave industrial pueden generar enfermedades respiratorias en los trabajadores y trabajadoras, como cáncer de pulmón o asma.

Es por ello que, al tener un proceso de tratamiento de lámina, en el que se sumerge en una cuba con solución ácida, este proceso genera vapores con pequeñas cantidades de trióxido de cromo, ácido sulfúrico, ácido bórico, algunas partículas de plomo, residuo del aceite que se emplea como lubricantes, que de forma inmediata generan una sensación de picor en la nariz, ya que el turno de los trabajadores o trabajadoras puede ser de 8 horas. Por lo cual se requiere de una implementación de un sistema de extracción de vapores y un depurador para expulsar el contaminante al exterior del área de trabajo, el depurador expulsará el aire totalmente puro y el contaminante deberá ser retenido en las rejillas del depurador.

Método de trabajo

Con la intención de generar una propuesta que permita mejorar el sistema de extracción de contaminantes en la forma localizada, el trabajo se realizó en dos etapas: la primera consta de la determinación analítica de las condiciones donde se presente mayor influencia de retención de contaminantes en las rejillas del depurador, y la segunda es la validación de la propuesta realizada de las rejillas de retención de contaminantes con ayuda de un software CAE.

Para lo cual, a continuación, se presenta un análisis para determinar las pérdidas de presión y las velocidades3 de flujo.

Pérdidas

Las pérdidas son generadas por los elementos del sistema de extracción, ya sea en los codos, tuberías o elementos con pérdidas ya establecidas como son los depuradores. Las unidades de estas pérdidas son los milímetros columna de agua (mmcda), las cuales son unidades de presión dinámica.

Para mover el aire a través de un sistema de ventilación o de extracción localizada, es necesario aportar energía para vencer las pérdidas de carga del sistema. Esta energía se puede aportar en forma de convección natural o flotación. Sin embargo, en la mayoría de sistemas se precisa de una máquina, tal como un ventilador o un eyector para mantener el movimiento del aire. Para el cálculo del ventilador se requiere obtener todas las pérdidas que se encuentran en el sistema de extracción, para esto se van a calcular las pérdidas por separado y en el orden en el que ocurren.

Para esto es necesario conocer la presión dinámica (se define como la presión requerida para acelerar el aire desde velocidad cero hasta una cierta velocidad (v) y es proporcional a la energía cinética de la corriente de aire), la cual se calcula a continuación:

La presión dinámica para condición estándar está dada por:

(1)

La velocidad de aire requerida en el sistema es v=10 m/s, de la ec. (1) se obtiene:

Una vez se obtuvo PD se calcularon las pérdidas en cada elemento del sistema.

Consideración de pérdidas4 en las rendijas del cajón y campana

Las pérdidas estáticas en la rendija del cajón y campana están definidas por:

(2)

Donde:

her: Pérdida en la rendija.

hec: Pérdida en el conducto.

Para un caudal requerido en el sistema Q = 1.30 m3 /s se determinó her:

Q = vA (3)

Área de la rendija:

(4)

\left(3\right)=0.45\&space;m^2)

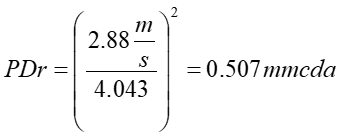

De la ec. (1) se obtuvo la presión dinámica en la rendija (PDr):

Sustituyendo el valor (PDr) en la ec. (5) se determinó her:

her = 1.78 PDr (5)

La pérdida en el conducto está dada por:

hec: (fc) x (PDc) (6)

Donde:

fc: Factor de pérdidas en la entrada del conducto (Tabla 1).

PDc: Presión dinámica en el conducto (igual a PD).

Para el factor de cargas en el conductor se selecciona 0.15 PD porque el diseño de la campana nos proporciona un ángulo de 90°.

hec = 0.15 PDc (7)

Por lo tanto:

| ꝋ | circular | rectangular |

| 13ᴼ | 0.15 PD | 0.25 PD |

| 30ᴼ | 0.08 PD | 0.16 PD |

| 45ᴼ | 0.06 PD | 0.15 PD |

| 60ᴼ | 0.08 PD | 0.17 PD |

| 90ᴼ | 0.15 PD | 0.25 PD |

| 120ᴼ | 0.26 PD | 0.35 PD |

| 150ᴼ | 0.40 PD | 0.48 PD |

Pérdidas en los codos

La pérdida de presión en los codos está relacionada con el ángulo de curvatura y la presión dinámica. Se tendrá mayor pérdida con ángulo mayor y menor pérdida con un ángulo menor, como indica la Tabla 2.

| R/D | Pérdidas de carga fracción de PD |

| 2.75 | 0.26 |

| 2.50 | 0.22 |

| 2.25 | 0.26 |

| 2.00 | 0.27 |

| 1.75 | 0.32 |

| 1.50 | 0.39 |

| 1.25 | 0.55 |

De la Tabla 2, las pérdidas en los codos para un valor R/D = 1.50 obtenidos:

hc = 0.39PD (8)

=2.38\&space;mmcda)

Pérdidas en las rejillas

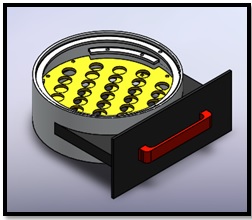

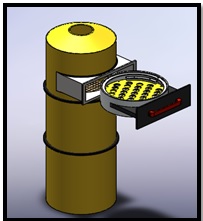

El diseño de las rejillas se realizó de tal manera que al pasar el aire contaminado realizara una curva y el contaminante se quede impregnado en la parte inferior de las rejillas5, considerando que estuvieran en los puntos de mayor incidencia, además se habilitó un espacio a futuro por si se requiriera mejorar las condiciones de retención, como se muestra en la Figura 1. Para el cálculo de las pérdidas en las rejillas se utilizó un valor estándar de 2 mmcda por rejilla.

Figura 1. Diseño de rejillas. Elaboración propia.

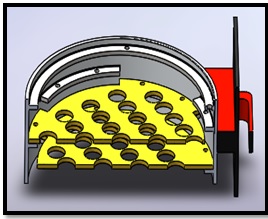

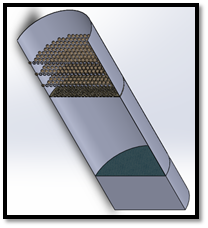

Pérdidas en el depurador

Para la depuración del aire dentro del depurador (el diseño se muestra en la Figura 2), se implementaron capas de cerámica como se muestra en la Figura 3, y un aspersor para rociar la cerámica. Las pérdidas en el depurador se dan por diseño, en este caso se utilizó un depurador húmedo de rendija, en el que sus pérdidas van desde 75 a 150 mmcda, por lo que se seleccionó la menor pérdida, ya que el depurador es pequeño.

Figura 2. Diseño de depurador. Elaboración propia.

Figura 3. Sección de cerámica. Elaboración propia.

Pérdidas estáticas totales

Las pérdidas estáticas totales se representan como la suma de las pérdidas estáticas en cada accesorio del sistema, las cuales se observan en la tabla 3.

| Accesorios | Pérdidas estáticas (mmcda) |

| Campana | 1.81 |

| Codo (4) | 9.53 |

| Rejillas (2) | 4 |

| Depurador | 75 |

Teniendo esto en cuenta, la suma total de las pérdidas es:

Selección del ventilador

Los cálculos de un sistema de extracción localizada se basan en la presión estática4, es decir, todos los valores de presión en las campanas y en las uniones de conductos se expresan como la presión estática que se puede medir directamente con los procedimientos anteriormente descritos.

La mayoría de tablas de características de los ventiladores indican la presión estática del ventilador. Es preciso un cálculo adicional para determinar la presión estática del ventilador que sirva como dato para la selección del mismo.

Presión total del ventilador (PTV)

Es el incremento de la presión total del aire al pasar a través del ventilador y puede representarse por la ecuación (Mataix)4:

PTV = PTsalida - PTentrada (9)

Algunos fabricantes de ventiladores dan los valores característicos de sus equipos en términos de presión total del ventilador. Para seleccionar un ventilador en estos casos, la presión total del ventilador se calcula como sigue:

PTV =n (PEsalida) + (PDsalida) - (PEentrada + PDentrada) (10)

Presión estática del ventilador

La Air Movement Control Association define la presión estática de un ventilador (PEV) como la presión total del ventilador menos la presión dinámica del ventilador. La presión dinámica del ventilador se define como la presión dinámica correspondiente a la velocidad del aire a la salida del ventilador. La presión estática del ventilador queda definida por la ecuación (AMCA)6:

PEV = PTV - PDentrada (11)

O bien

PEV = PTsalida - PTentrada - PDsalida (12)

Puesto que:

PT=PE+PD

la ecuación puede escribirse así:

PEV = (PEsalida + PDsalida)-(PEentrada+PDentrada)-PDsalida (13)

Combinando términos se llega a la expresión final:

PEV = PEsalida -PEentrada -PDentrada (14)

Al seleccionar un ventilador a partir de datos de catálogo hay que examinar cómo está expresada la presión del ventilador, si es presión estática o total. A continuación, se calcula el valor adecuado prestando atención a los signos algebraicos, es decir, la presión dinámica siempre es positiva (+), la PEentrada generalmente es negativa (-) y la PEsalida generalmente es positiva (+).

PEentrada=90.34mmcda

La PEsalida es la presión que se encuentra después del ventilador y generalmente es el conducto de la chimenea, la cual se calcula a continuación:

PE = (Ff)x (L)x(PD) (15)

Donde:

Ff = Factor de fricción (gráfica de pérdida de fricción)

La presión dinámica cambiará porque el diámetro de salida de diseño del ventilador es de 530mm; donde se calcula primero la velocidad:

Por lo tanto, la presión dinámica:

^2=2.12\&space;mmcda)

Ff = 0.035

L = 12m

\left(12\right)\left(2.12\right)=0.89)

Utilizando la ec.10:

Por lo tanto, teniendo los datos de PVE y el caudal

o

se selecciona un ventilador.

La tabla de datos del ventilador se muestra en la Tabla 4 donde se muestra la potencia del ventilador (HP) así como otros datos de la tabla técnica.

| Modelo | Velocidad (RPM) |

Potencia (HP) |

Tensión en volts |

Intensidad (A) |

Caudal a descarga Libre |

Presión Sonora dB(A) |

Peso aprox. kg |

| CST-3500 | 3480 | 5 | 208-230/460 | 11.8/5.9 | 3500/2059 | 90 | 66 |

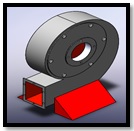

De acuerdo a las pérdidas en el sistema y caudal que maneja, se selecciona un ventilador centrífugo con las características que se requieren (Figura 4).

Figura 4. Ventilador centrífugo. Elaboración propia.

Resultados y análisis de datos

Resultados

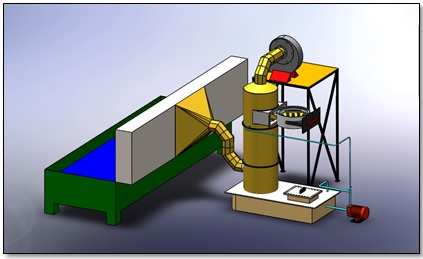

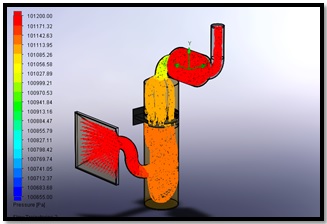

En la Figura 5 se observa el diseño final del sistema de extracción.

Figura 5. Diseño final del sistema de extracción. Elaboración propia.

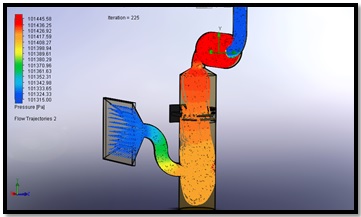

A continuación, se muestra un análisis con Flow Simulation, en donde de manera gráfica se observa el comportamiento del contaminante al pasar por el depurador, por lo que se presenta para cada zona el diagrama de velocidad y de presión.

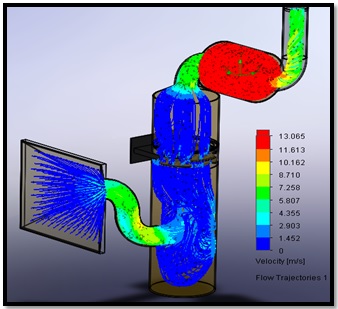

Vectores de velocidad

En esta sección se presentan los diferentes cambios de velocidad en el aire dentro del sistema de extracción, como se observa en la Figura 6. En esta figura se contempla que la succión generada por el ventilador produce una velocidad de 10 m/s, que es suficiente para vencer las pérdidas, puesto que se observa cómo las líneas de flujo logran salir del sistema, la velocidad máxima es de 10 m/s. La velocidad de expulsión es de 10 m/s, la mayor velocidad se presenta dentro del ventilador.

Figura 6. Vectores de velocidades. Elaboración propia.

Figura 7. Diagrama de velocidades. Elaboración propia.

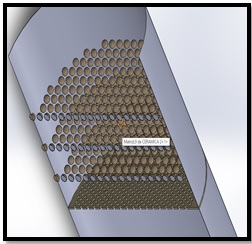

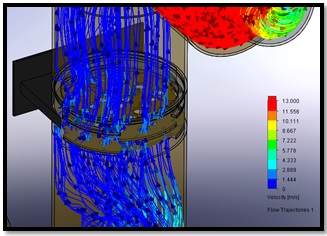

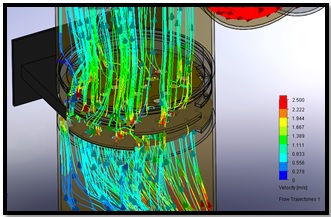

Al pasar el fluido por el limpiador de rendijas, el fluido presenta un incremento de velocidad como se percibe en la Figura 8.

La velocidad al entrar al limpiador de rendijas es de 1.11 m/s, al interior del limpiador de rendijas se presenta un incremento8 de velocidad de 2.50 m/s y la velocidad a la salida es de 1.39 m/s.

Figura 8. Diagrama de velocidades en las rejillas Elaboración propia.

Gráficos de presión El limpiador de rendijas presenta una disminución de la presión dentro del depurador de gases, debido al aumento de velocidad en el fluido, esto es debido a la reducción que se presenta en las perforaciones de las rendijas del limpiador.

La condición de presión de entrada del extractor es la presión atmosférica (101325 Pa), esta disminuye conforme el fluido hace el recorrido en el extractor.

En la Figura 9 se observa el aumento y disminución de presiones que se presenta en el extractor, en la entrada del extractor se tiene una presión mayor a 101200 Pa.

Figura 9. Diagrama de presión. Elaboración propia.

Así mismo, la presión se mantiene uniforme por el conducto, al entrar al depurador esta presión baja a 101142 Pa.

Al pasar el fluido por el limpiador de rendijas se presenta una pérdida de presión hasta 101113 Pa. En la expulsión del extractor el valor de presión es la atmosférica.

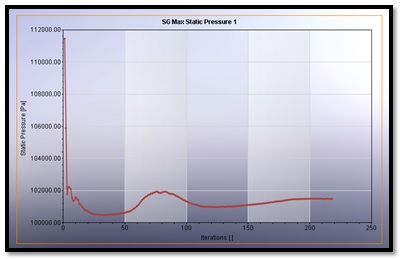

En la Figura 10, se observa la gráfica de presión estática, solo en la parte interior del depurador. En esta gráfica la presión estática tiene variaciones, pero la pérdida de presión se observa en la iteración 40 aproximadamente. Es en la cual el fluido pasa por el limpiador de rendijas.

Figura 10. Gráfica de presión estática. Elaboración propia.

Tabla de comparación de resultados analíticos y simulados

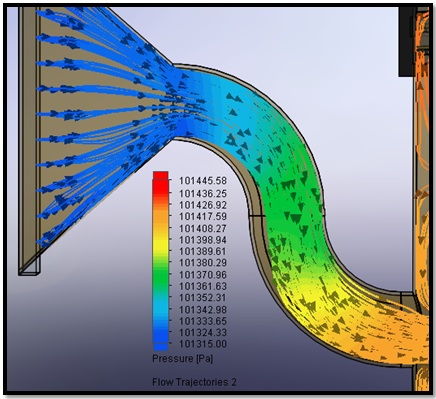

Para obtener los valores de pérdidas de presión de la simulación se utilizó la gráfica de la Figura 11.

Figura 11. Gráfica de presiones. Elaboración propia.

Por ejemplo, para los codos (Figura 12) se observa que el intervalo de presiones está entre 101342 – 101420 (Pa), la diferencia de dichos valores da una pérdida de presión estática de 17 Pa equivalentes a 8 mmcda.

Figura 12. Gráfica de presiones codos. Elaboración propia.

En la Tabla 5 se comparan los resultados.

| Accesorios | Pérdidas estáticas (mmcda) (analítico) | Pérdidas estáticas (mmcda) (simulación) |

| Campana | 1.81 | 1.72 |

| Codo (4) | 9.53 | 8 |

| Rejillas | 4 | 2 |

| Depurador | 75 | 40 |

Discusión

De acuerdo al análisis y cálculos hechos, el ventilador calculado es adecuado con una presión de 150 mmcda generada, suficiente para abatir las pérdidas que se generan en los elementos del sistema de extracción; la suma de todas las pérdidas en los elementos fue de 90.34mmcda, de acuerdo al catálogo de ventiladores se seleccionó el ventilador de 3480 rpm para vencer las pérdidas y la altura de la chimenea del lugar donde se instalará el sistema de extracción.

Con la simulación se verificó que la implementación de un depurador de gases con las características presentadas en dos rejillas es funcional para la retención de los contaminantes, ya que las rejillas instaladas después del aspersor impiden el paso del agua y solo permiten el paso del aire. El ventilador seleccionado proporciona la suficiente succión para vencer las pérdidas que se generan dentro del depurador con las rejillas instaladas.

Conclusiones

Con base a la simulación se concluye que el ventilador seleccionado para el extractor genera una velocidad de 8 m/s suficiente para extraer el contaminante, ya que es una velocidad adecuada para vencer la altura de 6000 mm (6m).

Con la posición de las rejillas se provoca que el aire contaminado tenga un comportamiento turbulento en dichas curvas, con este comportamiento el choque con la parte inferior de las rejillas ocasiona que las partículas queden impregnadas en la cerámica empleada, reteniendo un mayor número de partículas contaminadas.

Referencias

1. SOLER & PALAU Ventilation Group. Manual práctico de ventilación. [En línea]. México, 2015. Solar and Palau. [Fecha de consulta: 28 de noviembre de 2019]. Disponible en https://www.solerpalau.mx/manual-ventilacion.php .

2. CUEVA ARQUINIGO, Yoel Hernan. Diseño de un sistema de extracción localizada de gases de los hornos de fundición del proyecto Tambomayo. Perú: Universidad Tecnológica de Perú. 2016. Disponible en http://repositorio.utp.edu.pe/handle/UTP/374

3. ALBERT REDOLA, R. Caracterización de sistemas de extracción localizada de aire mediante mapas de iso-velocidad generados mediante técnicas CFD. [En línea]. Valencia, España. Universitat Politécnica de Valencia. 2016.[Fecha de consulta: 29 de octubre de 2020]. Disponible en http://hdl.handle.net/10251/68273 .

4. MATAIX, Claudio. Mecánica de fluidos y máquinas hidráulicas. 2ª ed. Madrid, España: Ediciones del Castillo. 1986. p. 425-439. ISBN: 9686034293.

5. CHEONG, K.W.D. y Phua, S.Y. Desarrollo de una estrategia de diseño de ventilación para la eliminación efectiva de contaminantes en la sala de aislamiento de un hospital. Construcción y Medio Ambiente. [En línea]. Vol. 41, número 9, septiembre 2006. [Fecha de consulta: 5 de septiembre de 2019]. Disponible en: https://doi.org/10.1016/j.buildenv.2005.05.007. Elsevier

6. AMCA: Air Movement and Control Association International, Inc. Clasificación de eficiencia energética para ventiladores. [en línea]. Norma AMCA 205-10. Arlington Heights, Illinois, EUA: Publicaciones AMCA. 9 de Marzo de 2010. AMCA. Disponible en: https://www.amca.org/assets/resources/public/userfiles/file/205-10_ES_FINAL_with_cover.pdf

7. SOLER & PALAU Ventilation Group. Catálogo general. [En línea]. Solar and Palau. [Fecha de consulta: 29 de octubre de 2020]. CSB-T Centrífugos de Álabes Radiales (119-120). Disponible en: https://www.solerpalau.mx/ASW/recursos/cata/General.pdf

8. SEOK-HWAN, J., Hyuk-Min, Kwon, Se-Jin, Ahn & Jeong-Hoon y Yang. A Study on the Improvement of Ventilation Rate Using Air-flow Inducing Local Exhaust Ventilation System. Journal of Assian Architecture and Building Engineering. [En línea]. Volumen 15. Octubre 2018. [Fecha de consulta: 8 de Noviembre de 2019]. Disponible en https://www.tandfonline.com/doi/abs/10.3130/jaabe.15.119 ISSN: 1346-7581