Año 12, Número 1. Septiembre - Diciembre, 2024

Evaluación de eficiencia en proceso de calzado por medio de simulación y análisis de métodos.

Evaluation of efficiency in footwear process through simulation and analysis of methods.

Tecnológico Nacional de México / ITS de Purísima del Rincón

Por: Armando Mares Castro, Julio Guevara Horta, Marco Antonio Verdín Muñoz y Carlos Alfredo Malacara Cruz / Ver en pantalla completa

Resumen

Esta investigación aborda el análisis de un proceso de fabricación de calzado en una empresa ubicada en San Francisco del Rincón, Guanajuato. La optimización del flujo de producción es un desafío crucial para la ingeniería industrial en el contexto de la manufactura de calzado, ya que la presencia constante de desperdicios impacta negativamente en la productividad. En este estudio se propone una metodología que combina la simulación de eventos discretos y el análisis de métodos, con un enfoque Lean, para implementar estrategias dirigidas a mejorar la productividad y el flujo del proceso. Mediante el análisis, se evidencia que la reducción de los tiempos de traslado y el equilibrado de líneas pueden potenciar el flujo del proceso, lo que resulta en un aumento del 8.2 % en la producción promedio diaria según el modelo de simulación, mostrando aplicabilidad y factibilidad en el entorno real de la empresa.

Palabras clave: simulación, Industria del calzado, proceso de fabricación, análisis de métodos.

Abstract

This research addresses the analysis of a footwear manufacturing process in a company located in San Francisco del Rincón, Guanajuato. The optimization of production flow is a crucial challenge for industrial engineering in the context of footwear manufacturing, since the constant presence of waste negatively impacts productivity. In this study, a methodology combining discrete event simulation and method analysis, with a Lean approach, is proposed to implement strategies aimed at improving productivity and process flow. Through the analysis, it is evidenced that the reduction of transfer times and line balancing can enhance the process flow, resulting in an 8.2% increase in the average daily production according to the simulation model, showing applicability and feasibility in the real environment of the company.

Keywords: Simulation, Footwear Industry, Manufacturing Process, Method Analysis.

Introducción

La industria del calzado en San Francisco del Rincón, Guanajuato, México, se enfrenta a constantes desafíos para mantener su competitividad en un mercado globalizado y en constante evolución1, 2. Uno de los principales desafíos radica en la optimización de los procesos de fabricación para mejorar la eficiencia del producto final. En este contexto, la aplicación de enfoques innovadores, como la estrategia Lean y el uso de técnicas de análisis de métodos y simulación, emerge como una solución prometedora para abordar los problemas de flujo de producción y reducir los desperdicios en el proceso3.

En este artículo se explora la aplicación de estas estrategias en el contexto específico de una empresa de fabricación de calzado en San Francisco del Rincón, Guanajuato. Se comienza por identificar los problemas de flujo de producción detectados en el proceso de fabricación, incluyendo largos tiempos de espera, desequilibrios en la carga de trabajo y alta variabilidad en los tiempos de ciclo. Posteriormente, se presenta una estrategia ‘lean’ como marco conceptual para la reducción de desperdicios, seguida por el uso de técnicas de análisis de métodos y simulación en ProModel4, para el diseño e implementación de mejoras específicas en el proceso, cuya eficiencia ha sido abordada en el estado del arte actual disponible en la literatura.

Objetivo general

Aplicar la simulación de eventos discretos y el análisis de métodos para la identificación y mejoramiento de la eficiencia en el proceso de fabricación de calzado en una empresa de San Francisco del Rincón, Guanajuato, México.

Objetivos específicos

- Identificar los pasos clave del proceso de fabricación de calzado en una empresa de San Francisco del Rincón, Guanajuato.

- Realizar un análisis del flujo del proceso para la identificación de desperdicios, tales como traslados innecesarios.

- Construir un modelo de simulación de eventos discretos del proceso de fabricación de calzado utilizando software especializado integrando datos históricos y observaciones del proceso real.

- Proponer recomendaciones específicas para la optimización del proceso de fabricación de calzado y mejoramiento en la eficiencia y productividad con un enfoque ‘lean’.

- Comparar los resultados obtenidos después de la implementación de las recomendaciones con la situación inicial, para la medición del impacto de las mejoras realizadas.

Planteamiento del problema

En el proceso de fabricación de calzado en una empresa ubicada en San Francisco del Rincón, Guanajuato, se han identificado varios problemas de flujo de producción que afectan la eficiencia y la rentabilidad del negocio. Entre los problemas detectados se incluyen largos tiempos de espera entre etapas de producción, desequilibrios en la carga de trabajo entre estaciones y una alta variabilidad en los tiempos de ciclo. Estos problemas conducen a la generación de desperdicios, como inventario excesivo, tiempos muertos y retrabajos, lo que impacta negativamente en la calidad del producto y en los costos operativos.

Para abordar esta problemática y mejorar el flujo de producción, se propone la implementación de una estrategia ‘lean’. La filosofía ‘lean’ se centra en la eliminación sistemática de desperdicios a lo largo de toda la cadena de valor, para lograr un flujo de trabajo continuo y eficiente. Esto implica la identificación y eliminación actividades que no agregan valor al producto final, como movimientos innecesarios, esperas, sobreproducción y defectos5.

Para implementar la estrategia ‘lean’ de manera efectiva, se utilizarán técnicas de análisis de métodos y simulación. El análisis de métodos permite examinar detalladamente cada etapa del proceso de fabricación, para la identificación de oportunidades de mejora y el diseño de métodos de trabajo más eficientes y ergonómicos. Por otro lado, la simulación ayudará a visualizar el flujo de producción y a probar diferentes escenarios, para evaluar el impacto de los cambios propuestos antes de su implementación. Esto permitirá tomar decisiones informadas y minimizar el riesgo de introducir nuevas fuentes de desperdicio o ineficiencia en el proceso.

Algunas de las estrategias de mejora que se consideran incluyen la reorganización de las estaciones de trabajo para reducir distancias de recorrido y tiempos de espera, la evaluación de sistemas de producción justo a tiempo (Just In Time) para reducir inventarios y la estandarización de los procesos para minimizar la variabilidad en los tiempos de ciclo. Además, se busca involucrar activamente a los empleados en la identificación y solución de problemas, promoviendo una cultura de mejora continua en toda la organización.

Fundamento teórico

El Lean Manufacturing se ha percibido ampliamente como una solución industrial para la reducción del desperdicio y el tiempo de respuesta a la demanda del cliente. Existe una necesidad apremiante de estandarizar la definición del Lean Manufacturing y sintetizar sus objetivos en un formato más conciso6. El Lean Manufacturing es una metodología que busca la minimización del consumo de recursos y los desperdicios en las actividades empresariales7. La estandarización del trabajo es un requisito inicial para la implementación de proyectos ‘lean’, para la reducción de la variabilidad entre los operarios, la definición adecuada de los procesos y la preparación para su modelado8.

Socconini9 define la manufactura esbelta como el sistema justo a tiempo (Just in time) en occidente, también se denomina “manufactura de clase mundial” y “sistema de producción Toyota”; es un proceso continuo y sistemático de identificación y eliminación de desperdicio o excesos. Dentro de las aplicaciones ‘lean’ en la literatura, Pascu et al.10 presentan los pasos para la mejora en calidad mediante la implementación del Mantenimiento Productivo Total (TPM) en un proceso automotriz, mejorando la eficiencia general de los equipos (OEE) al 94%.

Otras aplicaciones exitosas del método ‘lean’ reportadas en la literatura se han dado en procesos de fabricación de cable11, los procesos de calzado y la marroquinería han reportado mejoras importantes en la productividad12, 13. La integración de herramientas ‘lean’ como el Justo a tiempo (JIT por su acrónimo en inglés), ‘kanban’ y el trabajo estandarizado han reportado mejoras en procesos textiles14, la integración del ´lean y ´simulación en la producción de suela para calzado15 y la aplicación exitosa de herramientas de la manufactura celular integrada con el enfoque ‘lean’ y la simulación en procesos industriales clásicos16.

La combinación de técnicas de simulación y Lean Manufacturing y su eficiencia han sido analizadas en la literatura17, 18. Mares y Guevara19 presentaron una metodología basada en simulación y técnicas ‘lean’ en la mejora de proceso del calzado tenis. Yazici20 aborda la simulación aplicada en modelos de distribución de planta y layout (disposición física de los equipos, maquinaria, estaciones de trabajo, áreas de almacenamiento y otros elementos dentro de una instalación de producción o planta industrial) para operaciones de manufactura. Existen diferentes tipos de simulación aplicable a procesos de manufactura, como la dinámica de sistemas, simulación de eventos discretos y la simulación basada en agentes, las cuales puede aplicarse en situaciones específicas con fines de mejora21. Un enfoque adicional para la aplicación de simulación es la optimización de procesos en manufactura, con lo cual se define la mejor combinación de parámetros del proceso y la optimización de los recursos22, 23, 24.

El uso del simulador ProModel para el modelado de procesos industriales se ha documentado en las aplicaciones a la ingeniería industrial: Phanden et al.25 reportan un modelado en ProModel de una compañía de cerveza en la India, en la cual se analizaron escenarios con cambios en la configuración del proceso, que presentaron beneficios importantes sobre todo en los costos. ProModel también ha presentado buena eficiencia en el modelado de líneas de espera en cajeros, con lo cual se mejoran los tiempos de servicio a los clientes y se reducen los lapsos de espera26.

La revisión documental del estado del arte en la simulación y análisis de métodos aplicada en la mejora de procesos productivos establece la pertinencia y viabilidad para la mejora de procesos de calzado, a continuación, se presenta la metodología de análisis propuesta.

Método de trabajo

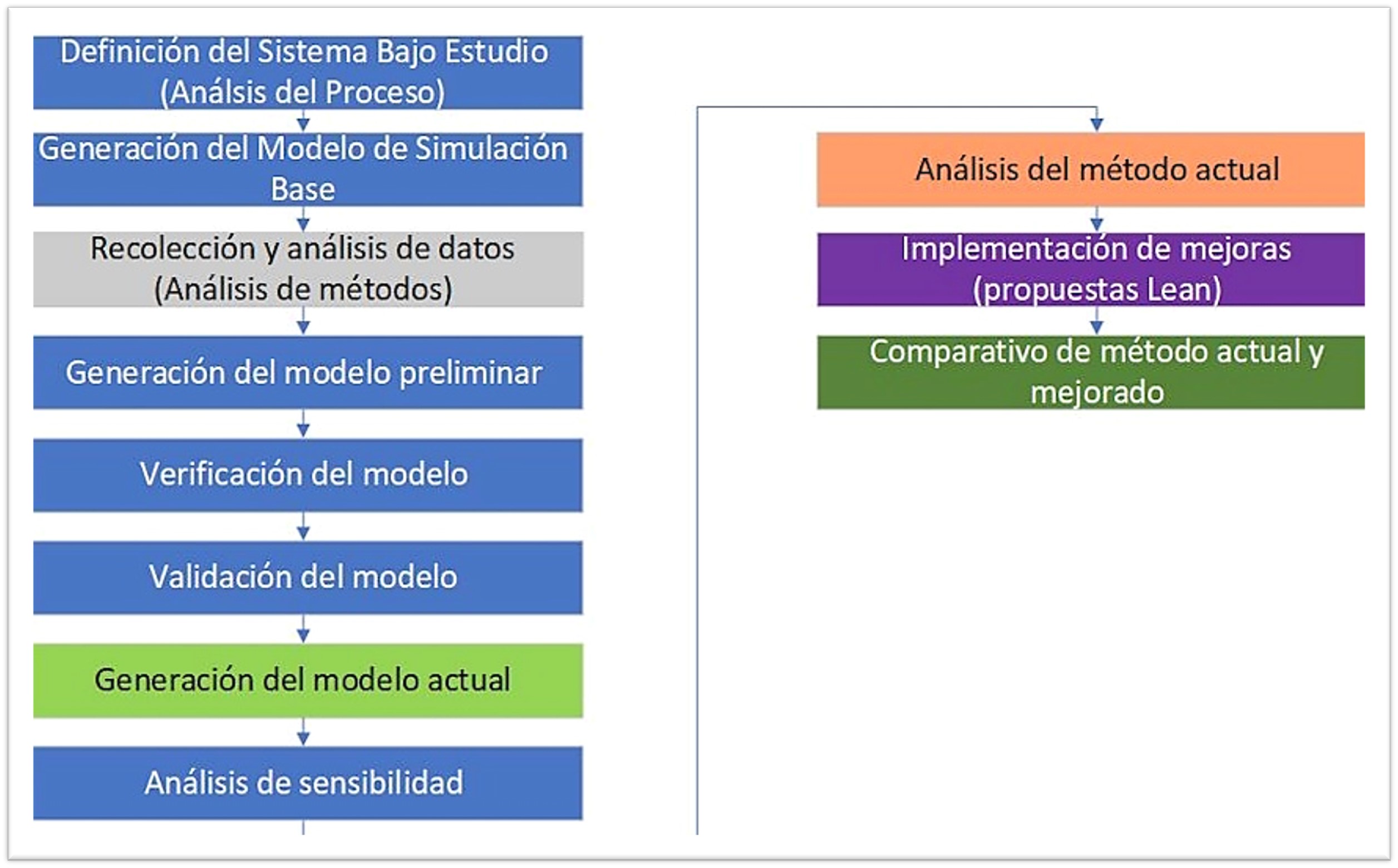

La metodología de la investigación se basa en las fases para la elaboración de un proyecto de simulación, la cual es una metodología genérica para el desarrollo de cualquier proyecto basado en el uso de simulación de eventos discretos. En este caso, se reporta el análisis del método original y el método mejorado para verificar la mejora de productividad. En la Figura 1 se muestra la metodología propuesta.

Figura 1. Metodología propuesta (elaboración propia)

Definición del sistema bajo estudio: el caso de análisis se desarrolla en una empresa fabricante de calzado infantil tipo tenis, en la que se realizan los procesos de almacén de materia prima, corte, preliminar, pespunte, deshebrado, ojillado, conformado, preparado de suela, montado, adorno, almacén de producto terminado.

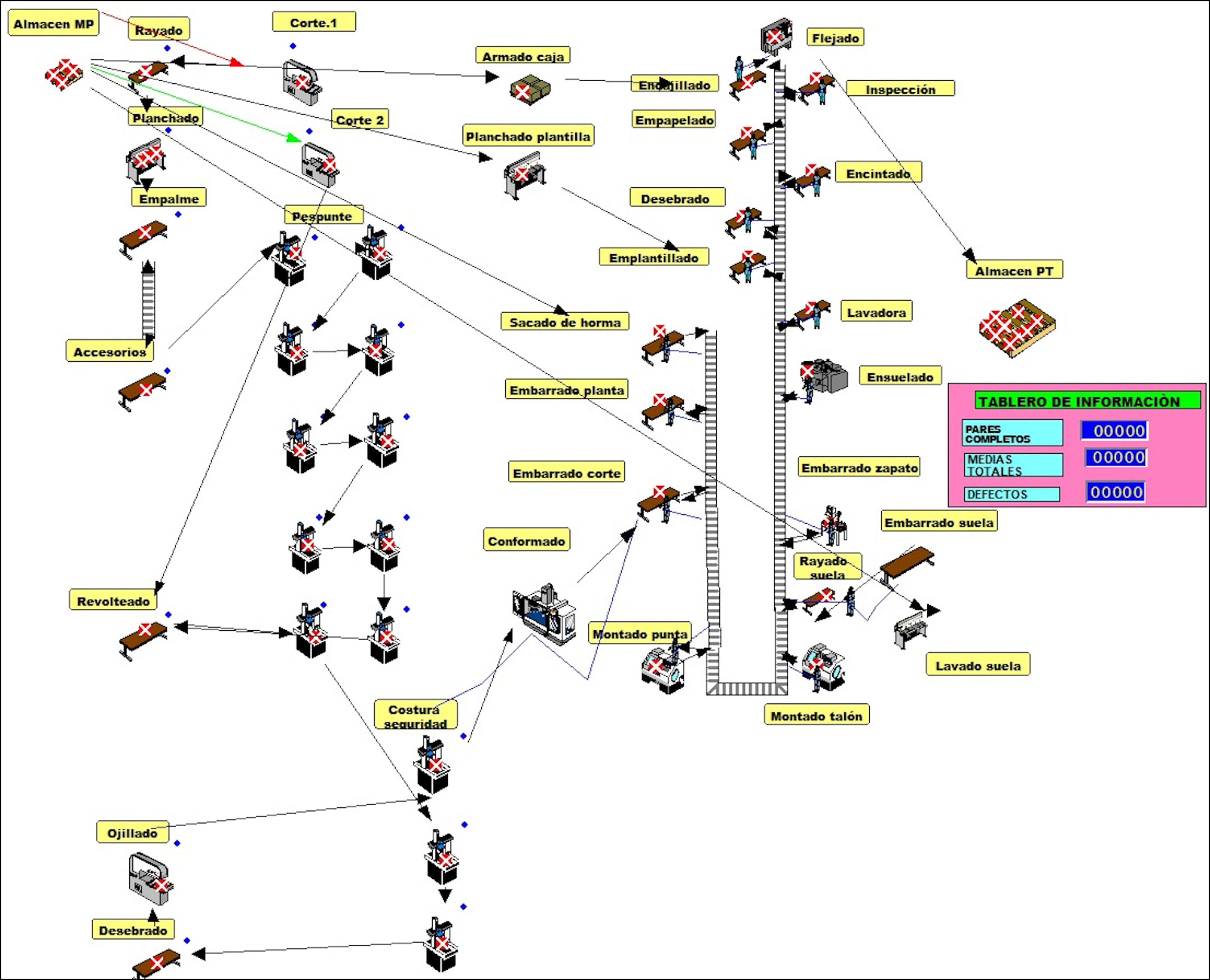

Generación del modelo de simulación base: para la construcción del modelo de simulación se utilizó el software ProModel, a partir de un diseño conceptual del proceso de calzado; esta fase es importante debido a que se identifican los elementos del proceso clasificando en las locaciones, entidades, recursos, llegadas, variables y atributos.

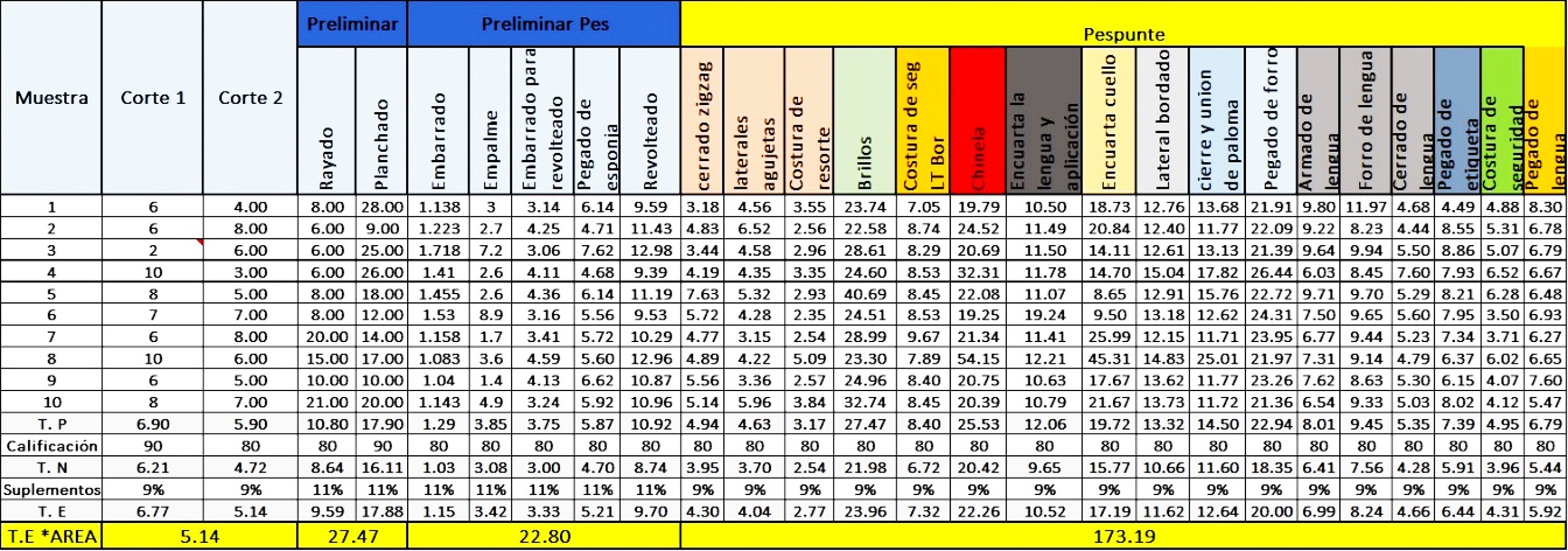

Recolección y análisis de datos: en esta fase se aplican herramientas del análisis de métodos para la medición del trabajo, como el estudio de tiempos, análisis de distancias, distribución de la planta, entre otros. El estudio de tiempos inicial se muestra en las Figuras 2a y 2b. Los estudios de tiempos, calculando el tiempo estándar no presentan mucha eficiencia en lo modelos de simulación de eventos discretos, ya que no permiten modelar la aleatoriedad en el proceso.

Figura 2a. Estudio de tiempos (elaboración propia)

Figura 2b. Estudio de tiempos (elaboración propia)

Para complementar el estudio de tiempos mostrado en la Figura 2 se ajustaron los datos de tiempos y así se obtuvieron los parámetros de las distribuciones correspondientes (L = log-normal, E = exponencial, U = uniforme), mediante pruebas de bondad de ajuste como se muestra en la Tabla 1. Los parámetros que se presentan en la Tabla 1 se utilizarán en la creación del modelo de simulación. Puesto que en cada corrida se utilizan variables aleatorias, los resultados tenderán a presentar variación entre las réplicas, por lo cual es importante realizar un análisis estadístico para estimar adecuadamente las variables de respuesta de la simulación. Lo anterior se realiza para simular la variabilidad que existe en los procesos reales, ya que, si se utilizan los tiempos estándar para la simulación, siempre se obtendrán los mismos resultados, reduciendo la eficiencia del análisis.

Tabla 1. Tiempos estándar y parámetros de las distribuciones de probabilidad (elaboración propia)

| Proceso | Tiempo estándar (segundos) | Distribución de probabilidad |

| Corte sintético | 6.77 | L (4,1.66) |

| Corte esponja | 4.72 | L (5,1.66) |

| Rayado | 9.59 | E (6,4.8) |

| Planchado | 17.88 | U (9,28) |

| Empalme | 4.57 | L (1.93,0.874) |

| Accesorios | 8.54 | U (8.72,10.8) |

| Pespunte 1 | 136.62 | L (139,2019) |

| Revolteado | 9.70 | L (8.8,0.553) |

| Pespunte 2 | 32.25 | U (4.08,20.1) |

| Deshebrado | 8.96 | U (4.23,15.2) |

| Ojillado | 14.72 | L (14.7,0.2) |

| Costura de seguridad | 4.31 | L (0.965,1.35) |

| Conformado | 13.88 | U (14.9,16.8) |

| Lavado de suela | 6.06 | U (4.83, 9.18) |

| Embarrado de suela | 10.94 | E (11,1.51) |

| Hormado | 11.81 | U (9.12,16.9) |

| Embarrado de planta | 11.48 | L (4.51,1.93) |

| Embarrado de corte | 11.48 | L (14.7,1.86) |

| Montado de punta | 13.28 | L (5.15,2.20) |

| Montado de talón | 17.60 | L (2.56,2.79) |

| Rayado de suela | 12.59 | U (8.74,21.3) |

| Embarrado de zapato | 16.84 | L (12.8,1.4) |

| Ensuelado | 33.48 | U (35.7,41.2) |

| Lavado | 23.29 | U (16.6,38.3) |

| Emplantillado | 7.92 | L (4.63,0.751) |

| Deshebrado | 20.48 | L (2.55,2.96) |

| Encintado | 39.15 | E (22.8, 10.1) |

| Empapelado | 9.60 | L (0.681,2.31) |

| Inspección | 18.24 | U (12.8,30.6) |

| Encajillado | 11.19 | E (9.33,3.27) |

Generación del modelo preliminar: una vez obtenida la información de ingeniería, se integró al modelo de simulación, especificando las entradas, procesamiento y las salidas del sistema. Se partió del supuesto de que la materia prima se suministra al inicio del turno de trabajo, además, se consideró que el tamaño de los lotes es de 60 pares, de acuerdo con la programación. Adicionalmente, se consideró el factor de las cajas, las cuales se agrupan en seis y se someten a un proceso de flejado, esta configuración se denomina “medias” dentro del proceso de fabricación.

Verificación del modelo: una vez implantados los supuestos del modelo, se realizó una verificación. Es importante realizar pruebas de corridas y verificar si existen errores de programación, también es importante comprobar que las entidades, recursos y locaciones tengan orden lógico con base en el planteamiento original y lo observado en el proceso real.

Validación del modelo: la verificación de los resultados preliminares en las corridas se comparó con los datos de producción reales en la empresa. La producción diaria del modelo seleccionado se da entre los 600 a 900 pares; es importante verificar los supuestos del modelo contra la información real del sistema para establecer si el modelo explica bien su funcionamiento.

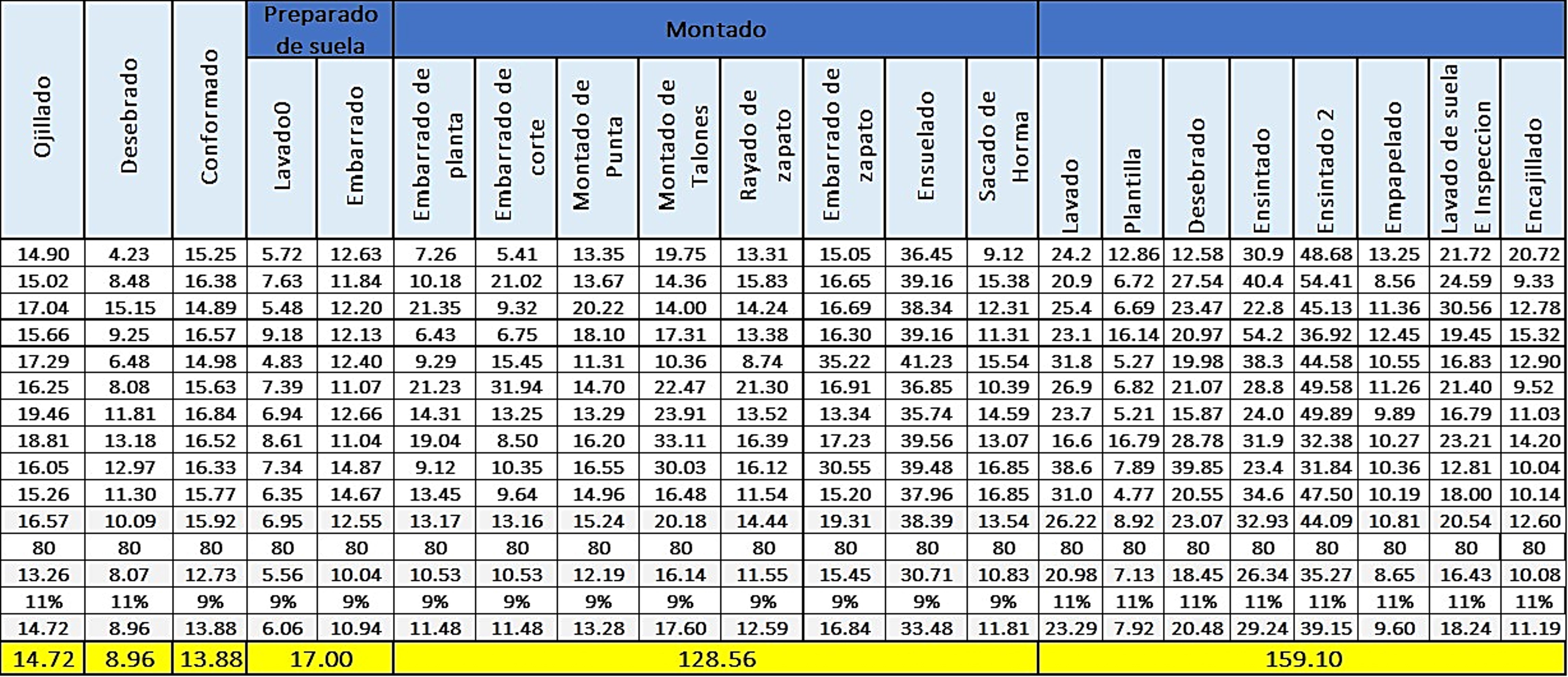

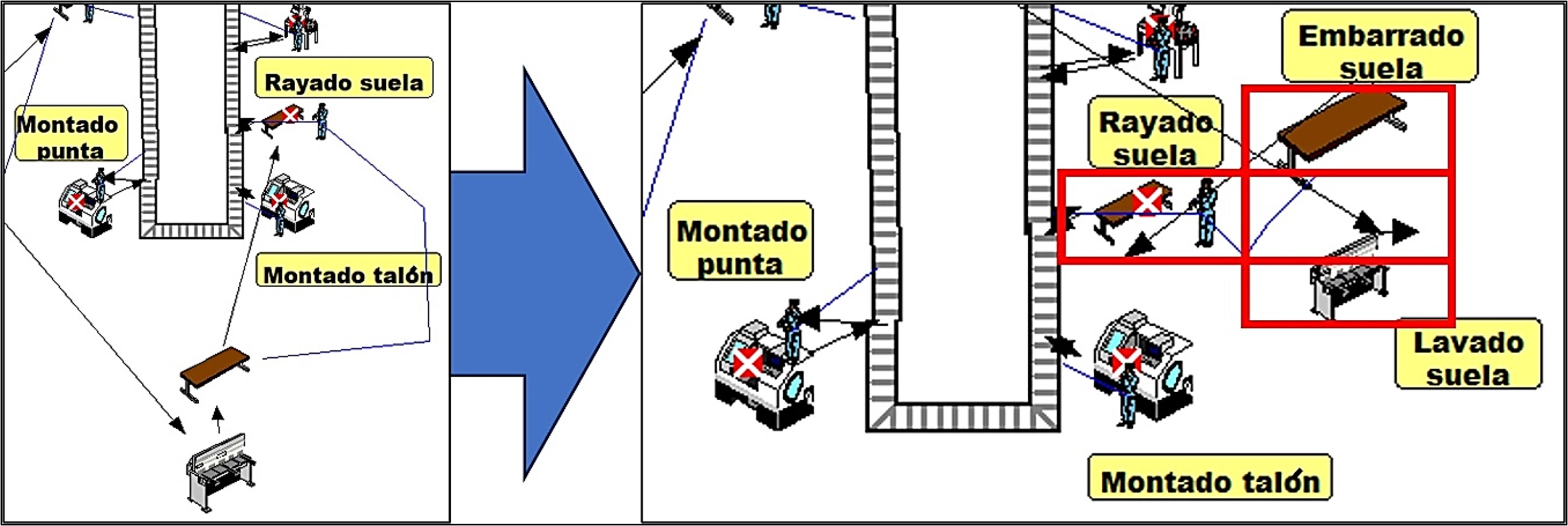

Generación del modelo inicial: una vez validado el modelo, se integraron las locaciones, entidades y recursos al layout de ProModel, se cargaron los parámetros obtenidos en la fase de recolección y análisis de datos, el layout es similar al del proceso real y se consideraron las distancias y tiempos de traslado reales. Se integró un tablero indicador con tres variables de interés en el proceso: pares completos, medias y defectos. En la Figura 3 se muestra la configuración del modelo inicial en el layout de ProModel.

Figura 3. Layout del modelo inicial en ProModel (elaboración propia)

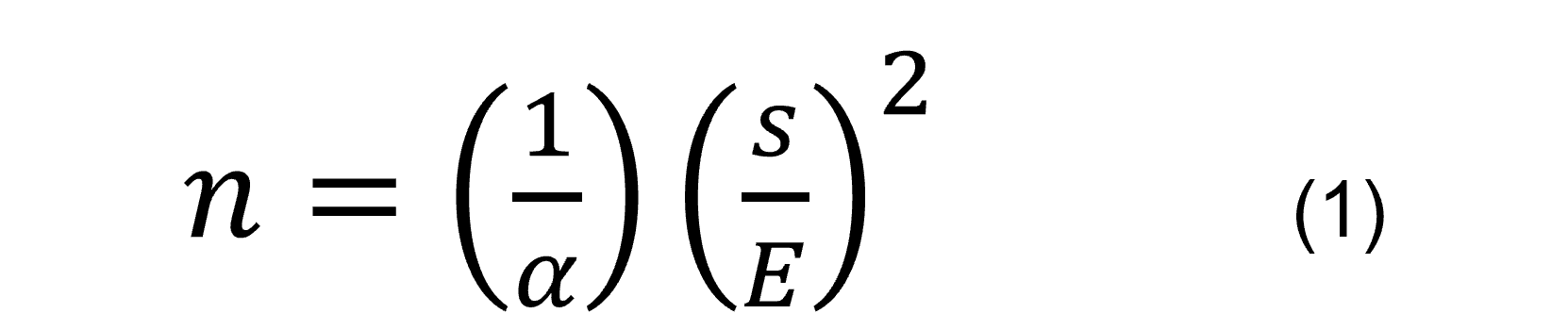

Análisis de sensibilidad: para el cálculo de la longitud de las réplicas se aplica el teorema de Tchebycheff en la ecuación 1, dado que se desconoce la distribución de la principal variable de respuesta en el modelo (pares terminados); para su estimación de realizó una corrida inicial de tamaño n = 10, con la cual se calculó la desviación estándar muestral de seis pares dentro de un rango de error de +/- 3, con un nivel de confianza de 90 % (α = 1-0.9 = 0.1)

Sustituyendo los datos:

Lo cual indica que se requiere realizar un total de 40 réplicas, para que la variable de respuesta encuentre su estado estable en las corridas de simulación, de acuerdo con el teorema de Tchebycheff.

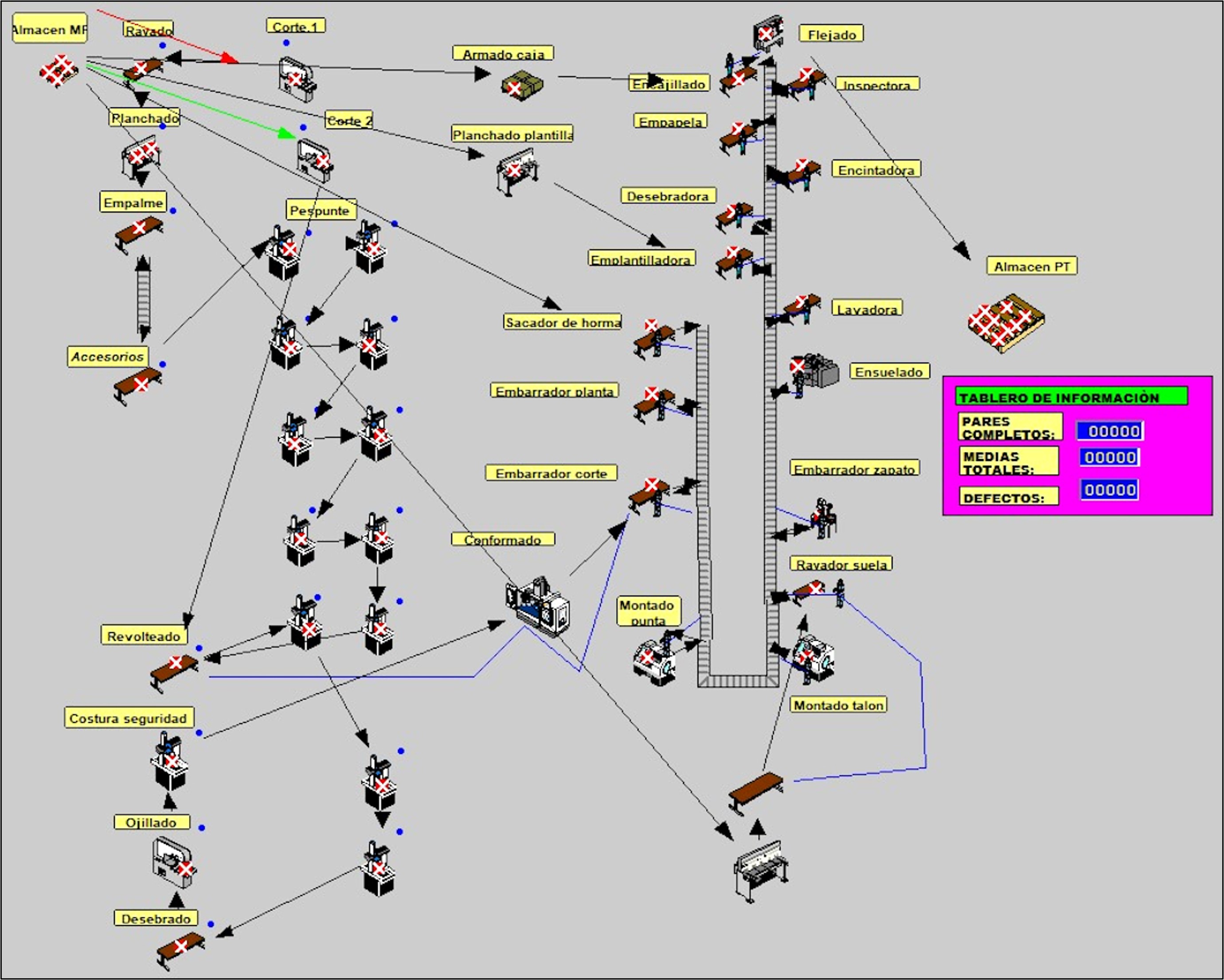

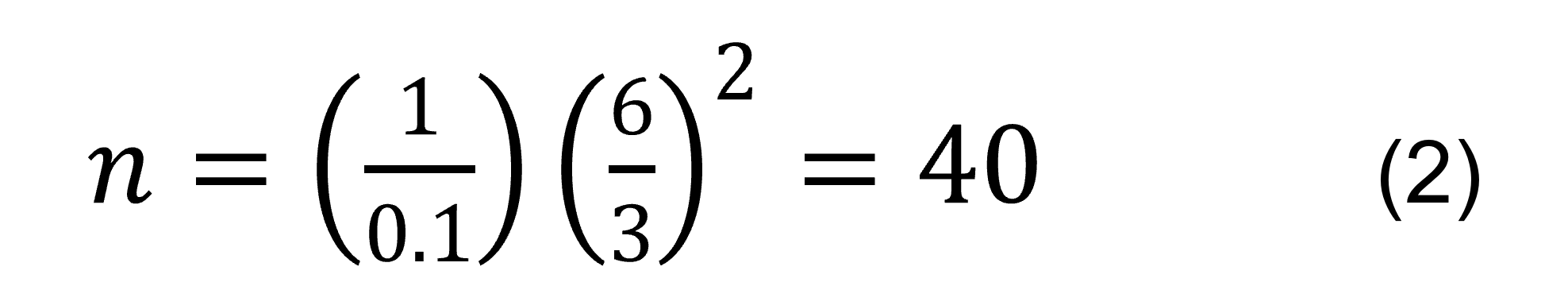

Análisis del método inicial e implementación de mejoras: con base en los resultados iniciales en las corridas de simulación se procedió a realizar un análisis de desperdicios desde un enfoque ‘lean’ para detectar áreas de oportunidad en el proceso. Se propuso realizar una mejora en la distribución de planta con base en un diagrama de recorridos, con lo cual se identificaron traslados muy largos por parte del recurso humano. Se propuso la creación de una célula de manufactura tipo “T” (Figura 4) en el área de preparado de suela, con la finalidad de integrar en la misma estación las áreas de lavado, embarrado y rayado de suela, las cuales se encuentran en lugares diferentes y generan ineficiencias en el flujo del proceso. Al hacer este cambio se reducen los traslados y existe una mayor retroalimentación dentro del sistema.

Figura 4. Célula de manufactura tipo T en procesos de suela (elaboración propia)

Adicionalmente se realizó un balanceo de la línea de pespunte, ya que, basándose en los datos de la simulación, se detectó que es el área con mayor porcentaje de bloqueo, debido a la falta de equilibrio entre los tiempos de cada operación. En la Figura 5 se muestra el layout mejorado con los cambios en la distribución del proceso.

Figura 5. Layout del modelo mejorado en ProModel (elaboración propia)

Resultados y análisis de datos

Los resultados de la simulación con las 40 réplicas (Tabla 2), arrojaron las estadísticas para los pares completos, las medias y los defectos, dado que se integró la inspección con el porcentaje conocido de defectos. Se observó que la producción fluctúa entre los 600 a 900 pares por día, que es lo que genera en la producción real. A partir de esta información se deduce que el modelo inicial replica de forma adecuada el comportamiento del sistema real.

Debido a que se utilizan tiempos generados por variables aleatorias, se sabe que las variables de respuesta en la simulación presentarán variación, por lo que es importante calcular estadísticos descriptivos para el promedio, valor mínimo, valor máximo y la desviación estándar para las réplicas de las variables de respuesta (pares completos, medias y defectos), como se muestran en la Tabla 2. A partir de estos valores se puede establecer si existe mejora al aplicar el análisis de métodos.

Tabla 2. Resultados de las réplicas de simulación para las variables de salida (elaboración propia)

| Réplica | Nombre | Valor Inicial |

| Promedio | Pares completos | 649.40 |

| Mínimo | Pares completos | 598.00 |

| Máximo | Pares completos | 713.00 |

| Desv. Est. | Pares completos | 30.79 |

| Promedio | Medias | 107.75 |

| Mínimo | Medias | 99.00 |

| Máximo | Medias | 118.00 |

| Desv. Est. | Medias | 5.16 |

| Promedio | Defectos | 13.58 |

| Mínimo | Defectos | 8.00 |

| Máximo | Defectos | 23.00 |

| Desv. Est. | Defectos | 3.52 |

Una vez aplicadas las propuestas de mejora con la redistribución de los procesos a al inicio de la banda, con nuevo modelo de simulación, se logró aumentar la producción promedio de 649 pares por día a 702 pares, resultando en un incremento en la producción del 8.2 %. Es importante señalar que los indicadores de los operadores individuales que participan en el proceso también pueden incrementarse con el uso de estrategias de mejora ‘lean’, como se puede verificar en la Tabla 3.

Tabla 3. Comparación de resultados individuales con el método inicial y método mejorado (elaboración propia)

| Procesos | INICIAL | MEJORADO | Resultados | ||||

| % Tiempo de uso o de valor agregado en las locaciones | % Tiempo de traslado de las entidades en el sistema | % Tiempo inactivo (tiempo muerto) en las locaciones | % Tiempo de uso o de valor agregado en las locaciones | % Tiempo de traslado de las entidades en el sistema | % Tiempo inactivo (tiempo muerto) en las locaciones | ||

| Conformado | 56.20 | 1.31 | 42.39 | 50.07 | 0.13 | 49.70 | Disminuyen los recorridos. |

| Rayado | 92.24 | 1.28 | 6.45 | 93.41 | 0.04 | 6.54 | Disminuyen los recorridos, aumenta la productividad. |

| Hormado | 98.33 | 0.00 | 1.67 | 98.82 | 0.00 | 1.18 | Aumenta la productividad. |

| Embarrado de planta | 86.25 | 0.00 | 13.75 | 85.88 | 0.00 | 14.12 | Reduce la productividad. |

| Embarrado de. corte | 85.14 | 0.00 | 14.86 | 84.84 | 0.00 | 15.16 | Reduce la productividad. |

| Montado de planta | 36.78 | 0.00 | 63.22 | 40.75 | 0.00 | 59.26 | Aumenta la productividad. |

| Montado de punta | 36.82 | 0.00 | 63.18 | 39.12 | 0.00 | 60.88 | Aumenta la productividad. |

| Embarrado de zapato | 67.50 | 0.00 | 32.50 | 69.14 | 0.00 | 30.86 | Aumenta la productividad. |

| Ensuelado | 76.29 | 0.00 | 23.30 | 76.23 | 0.00 | 23.77 | Se mantiene la productividad |

| Lavado | 40.85 | 0.00 | 59.15 | 40.54 | 0.00 | 59.46 | Se mantiene la productividad. |

| Emplantillado | 13.47 | 0.00 | 86.53 | 13.51 | 0.00 | 86.49 | Aumenta la productividad. |

| Deshebrado | 8.70 | 0.00 | 91.30 | 9.30 | 0.00 | 90.70 | Aumenta la productividad. |

| Encintado | 45.82 | 0.00 | 54.18 | 45.79 | 0.00 | 54.61 | Se mantiene la productividad. |

| Empapelado | 5.17 | 0.00 | 94.83 | 5.16 | 0.00 | 94.84 | Se mantiene la productividad. |

| Inspección | 28.39 | 0.00 | 71.61 | 28.37 | 0.00 | 71.71 | Se mantiene la productividad. |

| Encajillado | 20.33 | 0.00 | 79.67 | 20.42 | 0.00 | 79.58 | Aumenta la productividad. |

Para una mejor interpretación, cabe señalar que dentro de la reducción de desperdicios con enfoque ‘lean’ se busca la disminución de las actividades que no generan valor, lo cual también ocurre al reducir los tiempos de traslado, ya que disminuye el tiempo muerto en las locaciones.

Se observa que la simulación permite un enfoque sistémico que permite detectar cómo afectan los cambios en los indicadores individuales y de manera global en el sistema, lo cual es difícil de detectar con modelos matemáticos clásicos. Para el caso de análisis, las estrategias de redistribución y balanceo de líneas dieron resultados muy positivos en la productividad, sin la necesidad de considerar inversión adicional.

Sin embargo, se observa que, en ciertas estaciones de trabajo como el embarrado de planta y corte, la productividad disminuyó ligeramente. Esto se debe, probablemente, a la naturaleza de estas operaciones, que implican más variabilidad en los tiempos de procesamiento, haciendo más difícil reducir los tiempos muertos sin afectar la calidad del producto final. A pesar de estas ligeras disminuciones en algunas estaciones, su impacto en el desempeño global fue bajo debido a que las mejoras en las demás estaciones compensaron las pérdidas. Además, en estaciones donde la productividad se mantuvo, como ensuelado y lavado, los resultados sugieren que ya se estaba alcanzando un nivel óptimo de eficiencia con el método inicial, limitando el margen de mejora. En términos generales, los cambios positivos en otras estaciones permitieron un incremento significativo de la productividad global, minimizando cualquier impacto negativo generado en procesos individuales.

Discusión

Los resultados muestran que, después de la aplicación de la redistribución de planta y el balanceo de líneas, el modelo final logró aumentar la producción en un 8.2 % en comparación con el modelo inicial. Esta mejora significativa no solo aumenta la capacidad de producción de la empresa, sino que también reduce los tiempos muertos y los cuellos de botella, lo que lleva a una mayor eficiencia operativa y una mejor utilización de los recursos disponibles.

Algunas ideas sobre trabajos futuros relacionados con esta propuesta se dan en la implementación de mejoras ‘lean’, con el uso de técnicas adicionales como el ‘kanban’ o células de trabajo, el desarrollo de herramientas de simulación específicamente diseñadas, así como la evaluación del impacto económico en las mejoras, integrando el análisis del retorno de la inversión, para la determinación de las mejoras en términos de beneficio financiero para la empresa.

El desarrollo de un sistema de gestión de mejora continua es necesario para consolidar las mejoras implementadas y garantizar que sean sostenibles a largo plazo, con prácticas como programas de capacitación para el personal y sistemas de seguimiento y medición del desempeño. Finalmente, la extensión del estudio a otras áreas de la empresa, con la identificación de oportunidades de mejora adicionales, tales como el manejo de materiales, control de inventarios o la logística de distribución.

Conclusiones

La aplicación exitosa de la redistribución de planta y el balanceo de líneas ha demostrado ser una estrategia efectiva para mejorar el flujo de producción y reducir los desperdicios en el proceso de fabricación de calzado. La redistribución de planta permitió una disposición más eficiente de las estaciones de trabajo, minimizando las distancias de recorrido y optimizando el flujo de materiales y productos. Por otro lado, el balanceo de líneas aseguró una distribución equilibrada de la carga de trabajo entre las estaciones, evitando la acumulación de inventario y la sobrecarga de recursos.

Es importante destacar que la mejora del 8.2 % en la producción no solo representa un aumento en la capacidad de la empresa, sino también una reducción en los costos asociados con la fabricación de calzado. Al reducir los desperdicios y optimizar el proceso, la empresa puede operar de manera más eficiente, lo que se traduce en un mayor rendimiento financiero y una mayor competitividad en el mercado.

La implementación de principios de la manufactura esbelta, como la redistribución de planta y el balanceo de líneas, ha demostrado ser una estrategia efectiva para mejorar el flujo de producción y reducir los desperdicios en los procesos de fabricación de calzado. Estos principios se alinean con la filosofía ‘lean’, que busca eliminar actividades que no agregan valor al producto final y maximizar la eficiencia operativa. ProModel permite simular diferentes escenarios y optimizar el diseño del proceso de fabricación, lo que facilita la toma de decisiones informadas.

Referencias

1. INEGI (INSTITUTO NACIONAL DE ESTADÍSTICA Y GEOGRAFÍA). Estadísticas a propósito de la Industria del calzado. 2014.

2. INEGI (INSTITUTO NACIONAL DE ESTADÍSTICA Y GEOGRAFÍA). Estadísticas a propósito de la industria de la moda del vestido, el calzado y la joyería. 2018. Disponible en https://www.inegi.org.mx/app/biblioteca/ficha.html?upc=702825095666

3. RAJADELL CARRERAS, Manuel y Sánchez, José Luis. Lean Manufacturing. La evidencia de una necesidad. [En línea]. España. Ediciones Díaz de Santos, S.A. 2010. [Fecha de consulta: 10 de diciembre de 2023]. Disponible en https://books.google.com.mx/books?id=lR2xgsdmdUoC ISBN: 9788479789671.

4. GARCÍA DUNNA, Eduardo; Cárdenas, Leopoldo Eduardo y García, Heriberto. Simulación y análisis de sistemas con ProModel. 2ª. edición. Pearson Educación. 2013. 346 pp. ISBN: 9786073215114.

5. IMAI, Masaaki. Kaizen: The Key to Japan’s Competitive Success. Irwin Professional Pub. 1986. 260 pp. ISBN: 007554332X.

6. BHAMU, Jaiprakash y Sangwan, Kuldip Singh. Lean manufacturing: Literature review and research issues. International Journal of Operations and Production Management. [En línea]. Vol. 34 (7), pp. 876–940. 1 de julio de 2014. [Fecha de consulta: 8 de diciembre de 2023]. Disponible en: http://dx.doi.org/10.1108/IJOPM-08-2012-0315 ISSN: 0144-3577.

7. QUESADO PINTO, José Luís; Matias, Joao Carlos; Pimentel, Carina; Garrido, Susana y Govindan, Kannan. Lean Manufacturing Tools. Management for Professionals. [En línea]. Springer, Cham. 27 de junio de 2018. [Fecha de consulta: 5 de diciembre de 2023]. En: Just in Time Factory. Management for Professionals. Disponible en: http://dx.doi.org/10.1007/978-3-319-77016-1_4 ISBN: 978-3-319-77016-1.

8. CABRI, Giacomo y Fioretti, Guido. Flexibility out of standardization. International Journal of Organization Theory and Behavior. [En línea]. Vol. 25 (1/2), pp. 22–38. 6 de junio de 2022. [Fecha de consulta: 10 de diciembre de 2023]. Disponible en https://doi.org/10.1108/IJOTB-11-2020-0197 ISSN: 1093-4537.

9. SOCCONINI, Luis. Lean Manufacturing. Paso a Paso. [En línea]. ICG Marge, SL. Gestiona. Biblioteca de logística. 2019. [Fecha de consulta: 5 de diciembre de 2023]. Disponible en https://books.google.com.mx/books?id=rjyeDwAAQBAJ ISBN: 9788417903046

10. PASCU, Cristina Ileana; Dumitru, Ilie; Gheorghe, Stefan y Nisipasu, Mihai. Implementation of Total Productive Maintenance Principles for Quality Improvement in an Automotive Company. Applied Mechanics and Materials. Vol. 880, pp. 171–176. 2018. [Fecha de consulta: 3 de diciembre de 2023]. Disponible en https://doi.org/10.4028/www.scientific.net/AMM.880.171 ISSN: 1662-7482.

11. SEPTIANI, W., Divia, G. A. and Adisuwiryo, S. Warehouse Layout Designing of Cable Manufacturing Company using Dedicated Storage and Simulation ProModel. IOP Conference Series: Materials Science and Engineering. [En línea]. Vol. 847 (1). 2020. [Fecha de consulta: 3 de diciembre de 2023]. Disponible en https://doi.org/10.1088/1757-899X/847/1/012054

12. SANCLEMENTE, Alberto; Escobar, Carlos; Sarría, Mónica; Aragón, Alexander; Castillo, Alejandro y Correa, Maritza. Lean Six Sigma: Aplicación en mipymes de calzado y marroquinería. [En línea]. Programa Editorial Universidad Autónoma de Occidente y Fundación Universitaria Católica Lumen Gentium. 2022. [Fecha de consulta: 9 de diciembre de 2023]. Disponible en https://books.google.com.mx/books?id=9P1vEAAAQBAJ ISBN: 9789586190893.

13. PAUCAR, V., Munive, S., Nuñez, V. Marcelo, G. E., Alvarez, J. C. and Nayusami, S. Development of a lean manufacturing and SLP-based system for a footwear company. IEEE International Conference on Industrial Engineering and Engineering Management. [En línea]. Singapur. 2020, pp. 1112–1116. [Fecha de consulta: 4 de diciembre de 2023]. Disponible en https://doi.org/10.1109/IEEM45057.2020.9309667

14. CANALES-JERI, Luis; Rondinel-Oviedo, Víctor; Flores-Pérez, Alberto y Collao-Díaz, MartÍn. Lean model applying JIT, Kanban, and Standardized work to increase the productivity and management in a textile SME. ACM: The 3rd. International Conference on Industrial Engineering and Industrial Management. [En línea]. Barcelona, España. 31 de mayo de 2022. pp. 79–84. [Fecha de consulta: 4 de diciembre de 2023]. Disponible en https://doi.org/10.1145/3524338.3524351

15. CORREA, Angie Paola; Castro, Julián Andrés; Garcés, Carolina y Ceballos, Yoni Fernando. Simulación y evaluación de un proceso productivo de suelas termoplásticas en Colombia. Entre Ciencia e Ingeniería. [En línea]. Vol. 14 (28), pp. 10–15. 2020. [Fecha de consulta: 10 de diciembre de 2023]. Disponible en: https://doi.org/10.31908/19098367.1850 ISSN: 1909-8367.

16. BOCANEGRA-HERRERA, Claudia C. y Orejuela-Cabrera, Juan Pablo. Cellular Manufacturing System Selection with Multi-lean Criteria, Optimization and Simulation. Ingeniería y Universidad. [En línea]. Vol. 21 (1), pp. 7–26. 2017. [Fecha de consulta: 15 de diciembre de 2023]. Disponible en https://www.redalyc.org/journal/477/47749034003/html/ ISSN: 0123-2126.

17. SCHROER, Bernard J. Simulation as a Tool in Understanding the Concepts of Lean Manufacturing. Simulation.[En línea]. Marzo 2024. [Fecha de consulta: 20 de diciembre de 2023]. https://doi.org/10.1177/0037549704045049 ISSN: 0037-5497.

18. SOLOMON, Hermela; Jilcha, Kassu y Berhan, Eshetie. Lead time prediction using simulation in leather shoe manufacturing. Advances in Intelligent Systems and Computing. [En línea]. Vol. 334, pp. 283–292. 2015. [Fecha de consulta: 10 de diciembre de 2023]. Disponible en: https://doi.org/10.1007/978-3-319-13572-4_23

19. MARES CASTRO, Armando y Guevara Horta, Julio. Simulación, evaluación y mejora en proceso de fabricación de calzado tipo tenis. Advances in Engineering and Innovation. [En línea]. Vol. 8 (18), pp. 1–12. 7 de julio de 2023. [Fecha de consulta: 20 de diciembre de 2023]. Disponible en https://www.progreso.tecnm.mx/revistaAEI/index.php/aei/article/view/158 ISSN: 2448-685X.

20. YAZICI, Hulya Julie, Simulation modeling of a facility layout in operations management classes. Simulation and Gaming. . [En línea]. Vol. 37 (1), pp. 73-87 Marzo de 2006. [Fecha de consulta: 18 de diciembre de 2023]. Disponible en https://doi.org/10.1177/1046878105282159 ISSN: 1552-826X.

21. SARMIENTO-VÁSQUEZ, Alfonso y López-Sandoval, Eduardo. Una comparación cualitativa de la dinámica de sistemas, la simulación de eventos discretos y la simulación basada en agentes. Ingeniería Industrial. [En línea]. Núm. 035), pp. 27–52. 21 de diciembre de 2017. [Fecha de consulta: 16 de diciembre de 2023]. Disponible en: https://doi.org/10.26439/ing.ind2017.n035.1789 ISSN: 2523-6326.

22. LÓPEZ-SÁNCHEZ, Alicia Yesenia, González-Lara, Aida Lucina y Alcaraz-Corona, Sergio. Simulación para la optimización de la producción de ejes en la línea de ensamblaje de una empresa de manufactura. Ingeniería, investigación y tecnología. [En línea]. Vol. XX (1). Enero– marzo 2019. [Fecha de consulta: 10 de diciembre de 2023]. Disponible en https://www.redalyc.org/articulo.oa?id=40465050005 ISSN: 2594-0732.

23. OROZCO-CRESPO, Erik; Sablón-Cossio, Neyfe; Saraguro-Piar, Ramiro; Hermoso, Dalila y Rodríguez-Sánchez, Yadamys. Optimización de Recursos mediante la Simulación de Eventos Discretos. Revista Tecnología en Marcha. [En línea]. Vol. 32 (2), pp. 146–164. Abril-junio 2019. [Fecha de consulta: 5 de diciembre de 2023]. Disponible en: https://doi.org/10.18845/tm.v32i2.4356

24. AYALA LANDEROS, J. Gabriel; Román, Sonia E., Navarrete, A. Custodio y González, A. Optimización de un proceso industrial de fosfatado mediante simulación de eventos discretos y tiempos determinísticos. Computación y Sistemas. [En línea]. Vol. 25 (1), pp. 237–247. 2021. [Fecha de consulta: 3 de diciembre de 2023]. Disponible en: https://doi.org/10.13053/CYS-25-1-3892 ISSN: 2007-9737.

25. PHANDEN, Rakesh Kumar; Chhabra, Chaudhary, Tushar y Kaliramna, Akash. Improvements in Production Line Using ProModel© Simulation Software: A Case Study of Beer Beverage Company in India. [En línea]. Lecture Notes in Mechanical Engineering. pp. 9–21. 18 de febrero de 2021. [Fecha de consulta: 13 de diciembre de 2023]. https://doi.org/10.1007/978-981-33-4320-7_2 ISSN: 2195-4364.

26. INDRAJAYA, Drajat y Cornellia, Riri. Analisis Model Antrian Loket Transaksi pada PT. POS Indonesia (persero) Kantor Cabang Sawangan dengan Menggunakan Software ProModel. STRING (Satuan Tulisan Riset dan Inovasi Teknologi). [En línea]. Vol. 3 (2), pp. 170–175. 2018. [Fecha de consulta: 17 de diciembre de 2023]. Disponible en: http://dx.doi.org/10.30998/string.v3i2.2828 ISSN: 2549-2837.