Año 10, Número 1. Septiembre - Diciembre, 2022

Impacto de las 5S para la optimización de un CEDIS de giro textil

Impact of the 5S for the optimization of a CEDIS of textile business

Tecnológico Nacional de México: Tecnológico de Estudios Superiores de Jocotitlán

Por: Luis Alonso Jasso Hernández, Aldair Legorreta Campos e Israel Becerril Rosales / Ver en pantalla completa

Resumen

Este trabajo se enfoca en el picking de un CEDIS en una empresa del giro textil, ya que se tardan en armar los pedidos y se tiene una mala organización de la mercancía, no se tiene definido un lugar específico para cada una de ellas, no están bien definidos los pasillos por el amontonamiento de mercancía que tienen y se dificulta la fácil circulación, por lo que se vuelve complicado encontrar las piezas que se requieren para los pedidos, esto retrasa las entregas con el cliente final y causa ser acreedores de no conformidades y en ocasiones multas económicas. Por ello se implementó la metodología 5S para mejorar ese tiempo, con las acciones tomadas en cada una de ellas, pasando cada una de las auditorías realizadas, se logró una mejora en el proceso de los pantalones que va desde el 10 % y hasta un 54 %.

Palabras clave: CEDIS, 5S, picking.

Abstract

This research focuses on the picking of a CEDIS in a textile company, since it takes time to assemble orders and has a poor organization of the merchandise, it is not defined a specific place for each of them, the aisles are not well defined by the pile of goods that have and hinders the easy movement, so it becomes difficult to find the parts required for orders, delaying deliveries to the end customer and making creditors to nonconformities and sometimes financial penalties. Therefore, the 5S methodology was implemented to improve that time, with the actions taken in each of them, passing each of the audits performed, an improvement in the process of pants ranging from 10% to 54 % was achieved.

Keywords: CEDIS, 5S, picking.

Introducción

En el contexto Internacional y en Latinoamérica, las empresas incorporan en su planificación estratégica y anual, objetivos relacionados con el mejoramiento continuo de la calidad y la productividad, con el propósito de alcanzar mejores niveles de competitividad en el mercado. Japón se ha convertido en punto de referencia de casos de estudio, desde el inicio de la década de los años 80, por el surgimiento de un nuevo modelo de administrar las empresas, orientado a una cultura de la calidad, comprometidos en todos los niveles gerenciales y operativos con la satisfacción total de sus clientes1.

Hoy en día los CEDIS desempeñan un papel muy importante en muchas empresas en cuanto a la optimización de sus recursos, y esto es posible con una buena administración y organización dentro del mismo, por lo que fue indispensable implementar la metodología 5S para mejorar los tiempos de picking y ser más productivos.

La técnica 5S es una concepción ligada hacia la calidad total, que se originó en Japón bajo la orientación de Deming hace más de 40 años y que está incluida dentro de lo que se conoce como mejora continua. Su principal objetivo es eliminar los obstáculos que impiden un trabajo eficiente, así como mejora de la higiene y seguridad en los puestos y líneas de trabajo en los procesos productivos. Su rango de aplicación abarca desde un puesto ubicado en una línea de montaje de automóviles hasta el escritorio de una secretaria administrativa2.

La 5S es una metodología en pro de la eficacia y la eficiencia de las organizaciones; refiere a la creación y mantenimiento de áreas de trabajo más limpias, más organizadas y seguras, es decir, se trata de imprimirle mayor “calidad de vida” al trabajo3. Es necesario tomar en cuenta que el éxito de dicha metodología depende del personal operativo, es por ello por lo que la disciplina es muy importante hasta lograr que se vuelva un hábito.

La metodología 5S es una herramienta mundialmente conocida, implantada inicialmente en las industrias japonesas, gracias al impacto y cambio que generan tanto en las empresas como en las personas que la desarrollan. Se centra en potenciar el aprendizaje de las personas que trabajan en las organizaciones, gracias a su simplicidad y agilidad por realizar pequeños cambios y mejoras con el fin de experimentar y aprender4. Si bien es cierto que es una metodología muy antigua, sigue vigente y no es nada sencilla una implementación bien realizada, los resultados son múltiples: desde una reducción del número de accidentes, almacenes más eficientes en su picking, reducción de tiempos de despacho, reducción de tiempos de ubicación de documentos, entre otros.

Cinco eses (5S)

Es una técnica que deriva su nombre de las iniciales de un proceso lógico y por etapas cuyas palabras (en japonés) comienzan todas por la letra ese (S): seiri, seiton, seiso, seiketsu, shitsuke, que significan, respectivamente: 1) eliminar lo innecesario, 2) ordenar (cada cosa en su sitio y un sitio para cada cosa), 3) limpiar e inspeccionar, 4) estandarizar (fijar la norma de trabajo para respetarla) y, 5) disciplina (construir autodisciplina y forjar el hábito de comprometerse)5.

Seiri (o eliminar lo innecesario)

Es la primera “S” que se debe aplicar y consiste, como su traducción bien lo indica, en eliminar aquellos objetos que sean innecesarios y no aporten valor alguno al producto final. Para llevar a cabo dicha tarea se deben clasificar los objetos del espacio de trabajo según su utilización, identificando y separando aquellos que son necesarios de los que no lo son. De este modo, se eliminan objetos innecesarios en el área de trabajo y se controla el flujo de objetos en la zona de trabajo mejorando la capacidad del espacio6.

Seiton (u ordenar)

La palabra seiton hace referencia al orden. En este apartado se propone ordenar aquellos elementos necesarios para la realización de las tareas. De este modo, se definen las ubicaciones y se establecen las identificaciones necesarias para cada objeto. Mediante las identificaciones se mejora la búsqueda y retorno de los objetos en el espacio de trabajo, de ese modo cada objeto tiene su sitio y existe un sitio para cada objeto6.

Seiso (o limpieza e inspección)

La tercera “S” indica que tras haber eliminado lo innecesario y clasificado aquello que realmente se requiere para las operaciones a realizar, es necesario realizar una limpieza en el área de implantación de las 5S. De este modo se pretende identificar el defecto y eliminarlo. Así mismo, seiso incluye la integración de la limpieza diaria como parte de inspección del puesto de trabajo ante posibles defectos, y da importancia más al origen de la suciedad y defectos encontrados que a sus posibles consecuencias6.

Seiketsu (o estandarizar)

Es la “S” mediante la cual se establecen las rutinas necesarias para una correcta implantación de la herramienta en la empresa. Se definen los estándares necesarios para llevar a cabo las tres primeras “S”, de este modo se asegura que las órdenes anteriores se realizan del mejor modo posible6.

Shitsuke (o disciplina)

La última de las “S” corresponde a la de disciplina, mediante esta se procura normalizar la aplicación del trabajo y convertir en hábito todos aquellos estándares establecidos en el punto anterior. Junto a dicho término aparecen ligadas las palabras autodisciplina y autocontrol en la nueva cultura adoptada en la pyme, todo ello es con la finalidad de que la herramienta perdure6.

Objetivo

Disminuir los tiempos de picking mediante la implementación de las 5S para mejorar el manejo de los recursos y reducir el desaprovechamiento de los espacios y almacenaje para incrementar la productividad en el área de preparación de pedidos.

Planteamiento del problema

Durante el proceso de picking en el CEDIS el personal pierde tiempo buscando las prendas para realizar las entregas diarias a la o el cliente, debido a la falta de organización y a la deficiente clasificación de la mercancía, además de observarse un notable desorden y escasa limpieza de zonas de paso, almacenaje y distribución.

Método de trabajo

El trabajo se desarrolló en cinco etapas, que se describen a continuación:

Etapa 1. Comité 5S

Se conformó un comité encargado de gestionar la ejecución del Programa 5S; las tareas a realizar se muestran en la Tabla 1 bajo el enfoque de mejora continua del ciclo de Deming.

Tabla 1. Actividades del ciclo PHVA. Adaptada de Álvarez y Paucar (2014)1

| FASE | TAREAS A REALIZAR |

| Planificar |

|

| Hacer |

|

| Verificar |

|

| Actuar |

|

Etapa 2. Difusión de 5S

Consiste en realizar la difusión de la metodología 5S a todo el personal y se asignan responsabilidades:

- Contador/a: brindar todos los recursos necesarios para la implementación de este manual.

- Jefe/a de CEDIS: encargado/a de transmitir e inspeccionar las actividades 5S al personal de producción.

- Personal de CEDIS: implementa las actividades 5S en sus áreas de trabajo.

- Comité 5S: dar seguimiento a las actividades 5S, así como aprobarlas y proponer mejoras.

Etapa 3. Planificación de las actividades

Se planifican las actividades a realizar para la implementación de la metodología 5S y se realiza el cronograma que abarca desde la capacitación, formación del comité y hasta el desglose de actividades a realizar en cada “S”.

Etapa 4. Capacitación de personal

Se realizan capacitaciones internas con la finalidad de transmitir los conocimientos y bases necesarias sobre las 5S. La idea es concientizar a las y los trabajadores sobre la importancia y beneficios que pueden traer el orden y la limpieza en las áreas de trabajo, así como la responsabilidad y disciplina como nueva cultura en la empresa.

Etapa 5. Evaluaciones

Fue necesario realizar evaluaciones en cada una de las 5S, para ello se realizó una matriz de apoyo para las actividades a realizar en cada una de ellas (Tabla 2), además de que se realizó un check list para cada “S” que sirve para realizar la auditoria y poder definir si se pueda avanzar a la siguiente “S” o si las acciones tomadas no fueron eficientes.

Tabla 2. Diagrama de implementación de las 5S. Adaptada de Solís (2017)2

| 5S | Limpieza | Optimización | Formalización | Perpetuidad |

| Clasificar | Separa lo que es útil de lo inútil. | Clasificar las cosas útiles. | Revisar y establecer las normas de orden. | Estabilizar |

| Orden | Tirar lo que es inútil. | Definir la forma de dar un orden a los objetos. | Colocar a la vista las normas definidas. | Mantener |

| Limpieza | Limpiar las instalaciones. | Localizar los lugares difíciles de limpiar y buscar una solución. | Buscar las causas de suciedad y poner solución a las mismas. | Mejorar |

| Estandarizar | Eliminar lo que no es higiénico. | Determinar las zonas sucias. | Implantar las ganas de limpieza. | Evaluar (auditoria 5S) |

Implementación de 5S

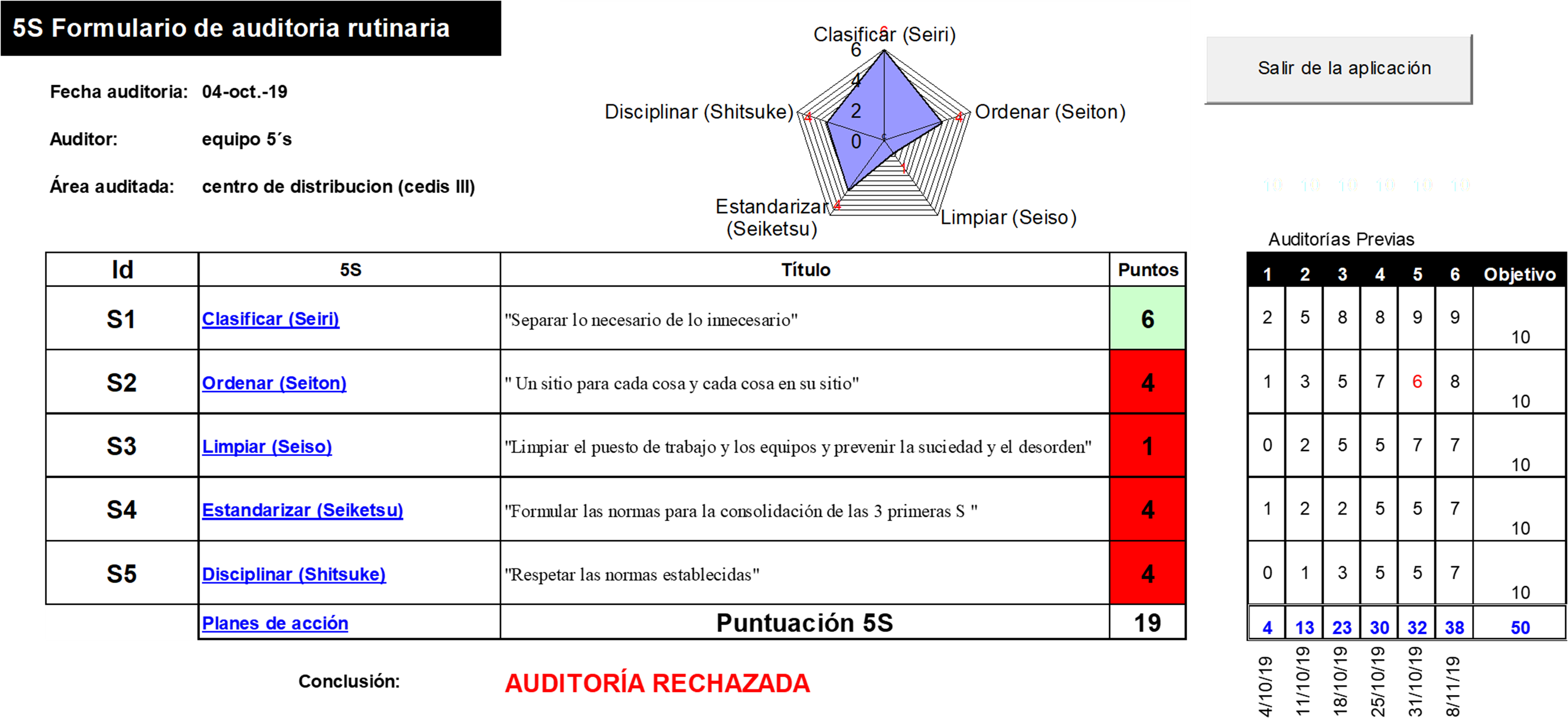

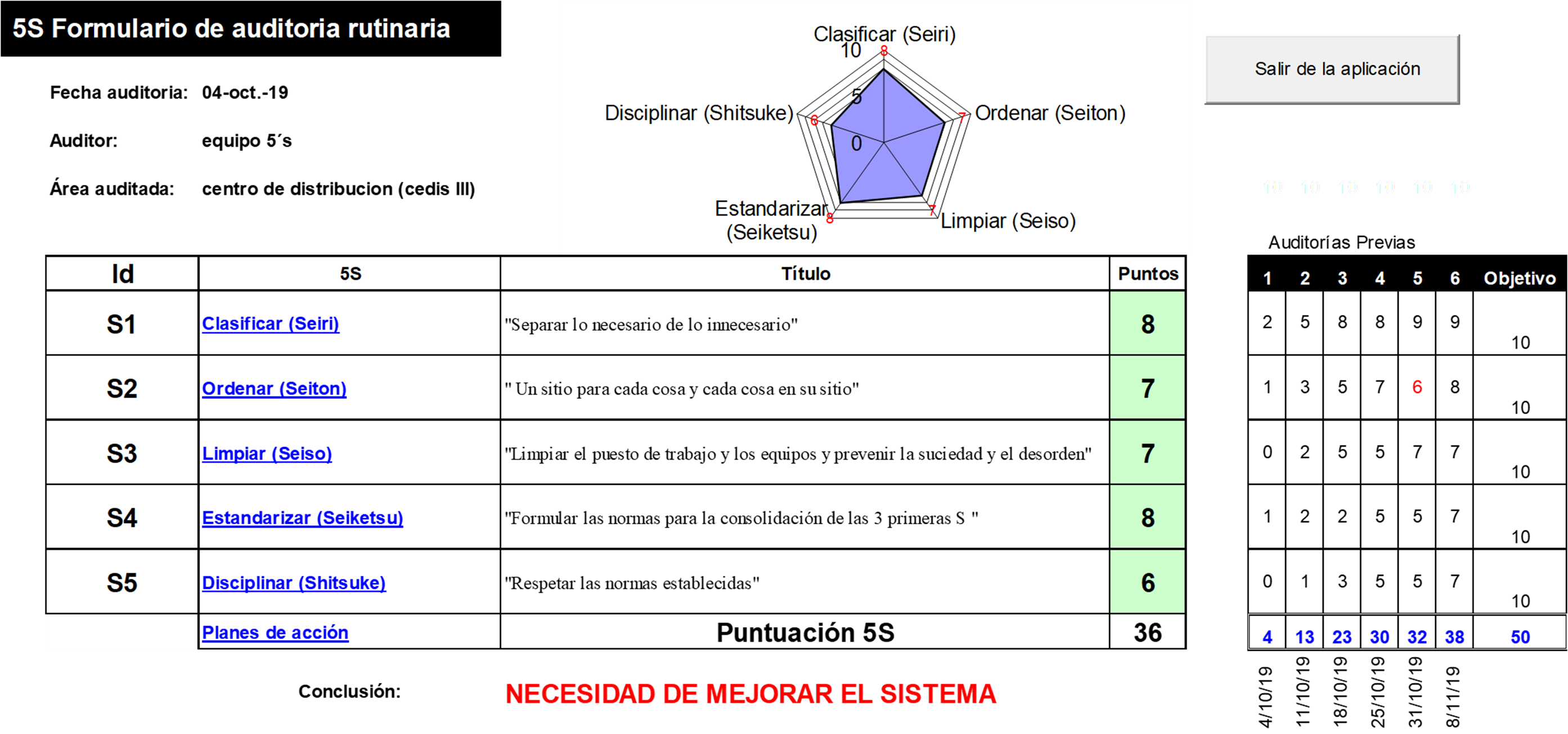

Antes de implementar la metodología 5S se realizó una auditoría en el mes de septiembre de 2019 para conocer cuáles eran las condiciones en las que se encontraba el CEDIS y así poder tomar acciones de mejora, los resultados se muestran en la Figura 1, lo que evidencia lo mal que se encontraba

Figura 1. Primera auditoria 5S. Fuente: Elaboración propia

Primera “S”: Seiri (clasificación)

Los criterios para clasificar y evaluar los elementos son:

- Mantener lo necesario en las áreas de mejora

- Identificar la situación real de los elementos que están presentes en un área

- Relevancia y conveniencia de objetos

- Periodicidad de uso

- Cantidad

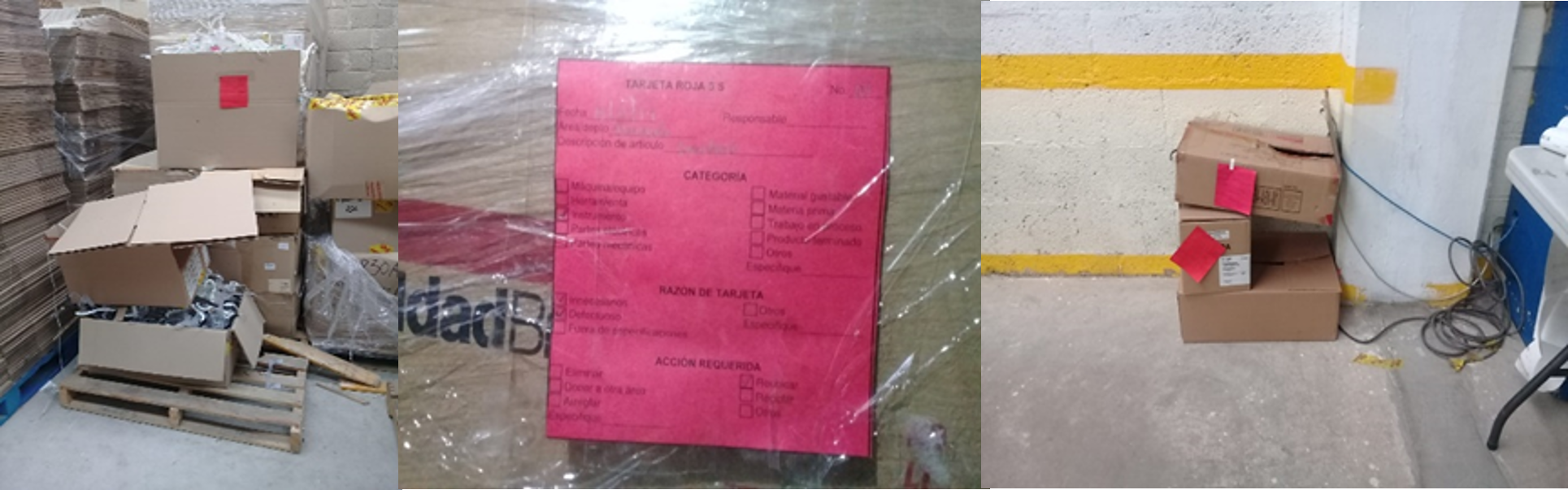

La herramienta que se diseñó fue una tarjeta roja que va a permitir identificar los elementos innecesarios de los necesarios, para así decidir qué se hace con ellos (Figura 2).

Figura 2. Tarjeta roja. Adaptada de Álvarez y Paucar (2014)1

Para ello se procedió a identificar los elementos necesarios e innecesarios por personas con experiencia en los procesos de la empresa, como se muestra en la Figura 3.

Figura 3. Elementos necesarios e innecesarios. Fuente: elaboración propia

Una vez identificados los elementos innecesarios, se les coloca la tarjeta roja en un lugar visible y se asegura que se desprenda fácilmente. Se coloca una tarjeta por artículo o por grupo de ellos (Figura 4).

Figura 4. Aplicación de tarjetas rojas. Fuente: elaboración propia

Todo lo que se realiza debe documentarse, cada departamento o área de trabajo elabora y registra el listado de los elementos innecesarios identificados. Estos son trasladados temporalmente a un espacio asignado, denominado “Bodega de Seiri” (Figura 5), el cual tiene como fin crear una bodega temporal, donde se retiene los elementos innecesarios, mientras no se lleve a cabo la decisión final.

Figura 5. Bodega Seiri. Fuente: elaboración propia

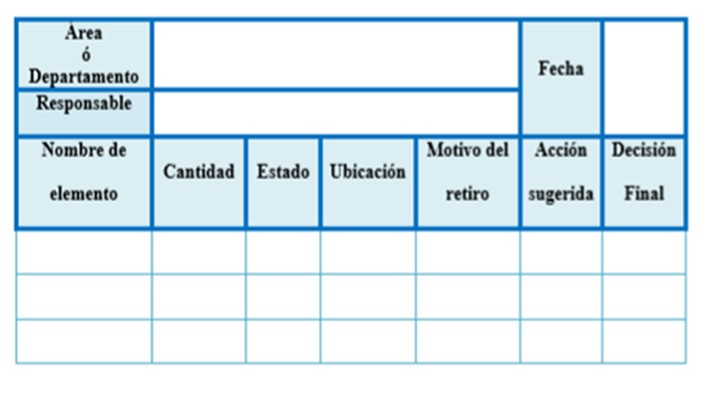

La Alta Dirección o el personal designado debe evaluar las acciones sugeridas en el informe de notificación de desecho (Figura 6), para tomar una decisión final que se fundamente en la información que proporcione el encargado de área o departamento. Las decisiones finales son: vender, donar, transferir a otro sitio, reubicar, reutiliza, reparar o eliminar.

Figura 6. Informe de notificación de desecho (Álvarez y Paucar, 2014)1

En la segunda auditoría realizada en el mes de octubre de 2019 se observó un cambio dentro del CEDIS y se puede observar en la gráfica de la Figura 7 que los resultados mejoraron y de forma indirecta impacta en otras “S”, esto refleja que las acciones tomadas para la primera “S” tuvieron un impacto positivo dentro del CEDIS, agilizando el proceso de picking.

Figura 7. Segunda auditoria 5S. Fuente: elaboración propia

Segunda “S”: Seiton (organización)

Una vez que se termina la etapa de “clasificación”, el resultado es espacio físico liberado, se buscan zonas disponibles, las cuales tienen como finalidad ubicar y/o acomodar de manera adecuada y efectiva elementos útiles, se debe tener como base lo siguiente:

- Disponibilidad de espacio físico

- Reiterado uso, relevancia, utilidad y cantidad

- Fácil acceso y retorno a su lugar correspondiente

- Mismo lugar para elementos destinados para actividades específicas o consecutivas

La ubicación de un elemento en el lugar que no le corresponde genera errores que incidirán negativamente en la realización del trabajo.

Para decidir la forma de colocación se describe lo siguiente:

- Precisar la forma práctica y funcional

- Describir con precisión el nombre, además es importante tener cuidado los objetos similares, del mismo modo con los códigos y figuras, para evitar errores futuros

- Hacer uso del método de inventario que más convenga

- Es importante colocar los elementos de acuerdo con criterios de seguridad y eficiencia

- Localizar los elementos según su utilidad, ya sea en procesos similares o específicos

La rotulación es una herramienta visual que ayuda a identificar un lugar donde se colocan una variedad de elementos y se localizan las áreas de trabajo, esto ayuda a disminuir el tiempo en la búsqueda cuando se requiera un elemento. El diseño debe ser entendible y visible (Figura 8).

Figura 8. Áreas de trabajo antes y después. Fuente: elaboración propia

Se hizo una identificación por colorimetría para cada área y realizar el picking con mayor rapidez al encontrar lo que se desea en menor tiempo, para ello los rótulos fueron con colores llamativos, como se observa en la Figura 9.

Figura 9. Identificación por colorimetría

En la tercera auditoría, realizada en noviembre de 2019, cuyos resultados se muestran en la Figura 10, se sigue evidenciando una mejora en el CEDIS y dando fe de que las acciones tomadas para la segunda “S” fueron las adecuadas.

Figura 10. Tercera auditoria. Fuente: elaboración propia

Tercera “S”: Seiso (limpiar)

Seiso busca mejorar el aspecto físico, del mismo modo tiene como objetivo evitar pérdidas y accidentes causados por la suciedad, porque desaniman a las y los trabajadores y generan una mala percepción ante los visitantes.

La aplicación de limpieza debe de accionar sobre lo siguiente:

- Áreas físicas: pisos, paredes, ventanas, áreas verdes, alrededores y otros.

- Elementos de trabajo: herramientas, mobiliario, inventarios, etc.

- Máquinas y equipos.

El responsable de mantener impecable las áreas de trabajo es el mismo personal, ya que ellas y ellos son responsables de los instrumentos, herramientas, equipos y otros elementos que son usados con frecuencia.

Las responsabilidades se pueden definir de acuerdo con el:

- Plano de asignación de áreas.

- Plan semanal o mensual de limpieza: con especificaciones de qué, cuándo, dónde y quiénes.

La limpieza debe ser una actividad rutinaria, la cual tiene que estar supervisada constantemente para asegurar el buen funcionamiento de maquinarias, herramientas; adicionalmente para mantener ambientes de trabajos agradables, se puede desarrollar de la siguiente manera para tener los resultados que se observan en la Figura 11:

- Contar con artículos de limpieza y en cantidades suficientes.

- Realizar un formato de verificación de limpieza, además de ello incluir un formato de mantenimiento de la maquinaria, herramientas, instrumentos y elementos críticos que requieren de una verificación periódica de su estado.

Figura 11. Áreas de trabajo limpias. Fuente: elaboración propia

Cuarta “S”: Seiketsu (estandarizar)

El objetivo de esta “S” es mantener y mejorar de manera continua las primeras 3S, de modo que estas mejoras se conviertan en hábitos y responsabilidades del personal y se tenga un ambiente ideal para trabajar.

Se deben desarrollar de manera continua, actividades que mantengan lo realizado por las tres primeras:

- Seiri: procurar en todo momento retirar cualquier elemento innecesario para la actividad de trabajo, así este no se encuentre identificado en las tarjetas rojas.

- Seiton: asignar un lugar a cada elemento, codificación e identificación de modo que se facilite su localización e inventario.

- Seiso: limpiar frecuentemente las fuentes de contaminación y suciedad del área, con la finalidad de reducir los tiempos de limpieza.

La verificación de cumplimiento de las primeras 3S se realizarán periódicamente con el check list que se muestra en la Tabla 3.

Tabla 3. Lista de verificación de 3S. Adaptada de Álvarez y Paucar (2014)1

| Evaluación | Criterio | Calificación (0-3) | |

| Seiri | ¿Existen objetos innecesarios en el área y centros de trabajo? | ||

| Seiton | ¿El área de trabajo está organizada y ordenada? | ||

| Seiso | ¿El área de trabajo, elementos, maquinaria, etc., se encuentran limpias? | ||

| Puntaje total | |||

| Clasificación Puntaje total obtenido | |||

| 0-2 | Deficiente | ||

| 3-5 | Regular | ||

| 6-7 | Bueno | ||

| 8-9 | Excelente | ||

Donde: 0 significa Deficiente y 3 Excelente.

El Comité 5S debe incentivar y fomentar en su personal que proponga ideas y mejoras para el área y centro de trabajo. Esto se realiza mediante sugerencias o reuniones. Dichas propuestas deberán ser evaluadas posteriormente por el Comité 5S.

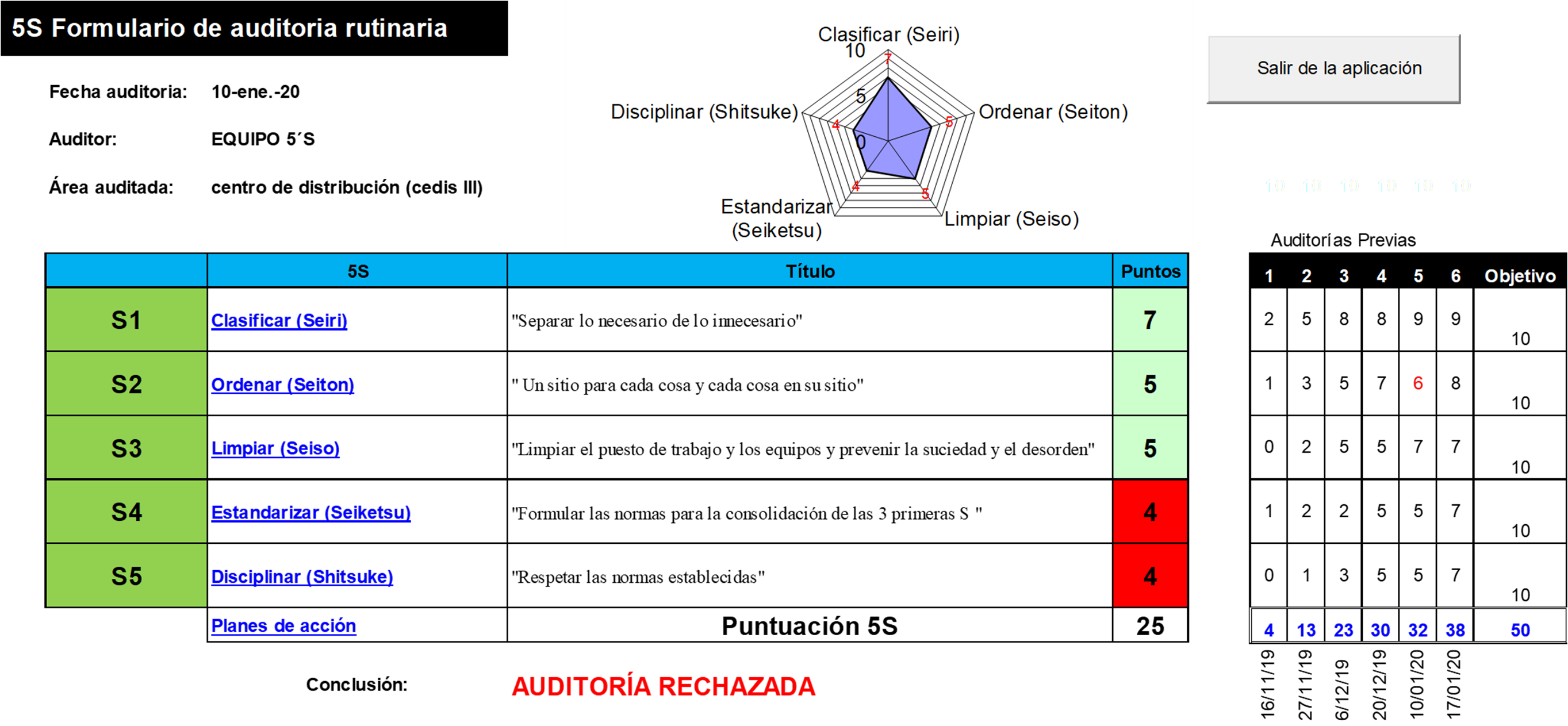

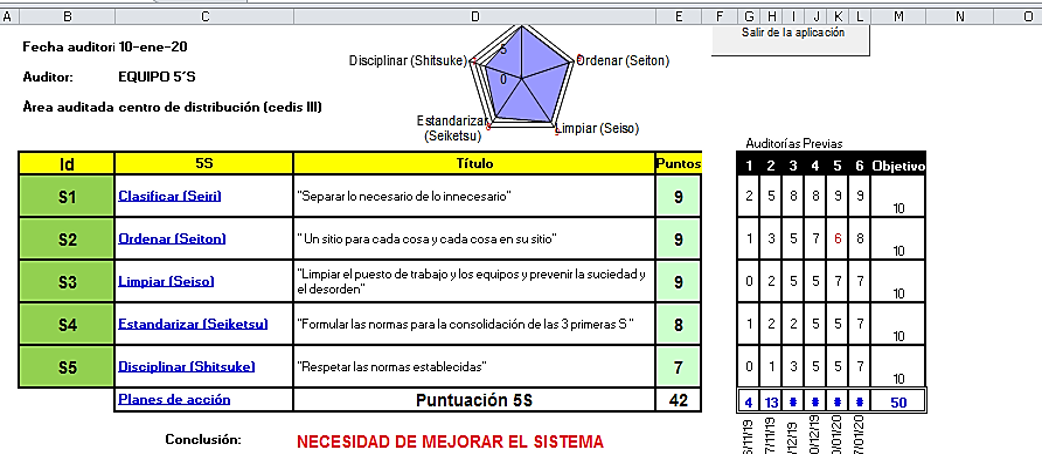

En la cuarta y última auditoria aplicada en diciembre de 2019 los resultados fueron más concretos (Figura 12) y se vio un gran cambio en el CEDIS, a partir de esta última auditoria se continuó dando seguimiento para mantener las 3S anteriores.

Figura 12. Cuarta auditoria. Fuente: elaboración propia

Quinta “S”: Shitsuke (disciplina)

Esta etapa es de vital importancia puesto que se refiere al compromiso, responsabilidad, disposición y disciplina del personal para realizar las labores 5S.

La autodisciplina y el sentido de responsabilidad del personal pueden propiciarse mediante los siguientes pasos:

- Realizar actividades que fomenten la participación del personal

- Fortalecer la comunicación y coordinación interna.

- Discutir de manera abierta las decisiones a tomar.

- Coordinar medidas de mejora con el Comité 5S

- Capacitar constantemente.

- Establecer situaciones que requieran disciplina

- Puntualidad

- Dejar los elementos de trabajo en su sitio original luego de haber sido usados.

- Limpiar y ordenar luego de terminar de trabajar.

- Usar los implementos de seguridad.

- Respetar las normas y políticas de la empresa.

Resultados y análisis de datos

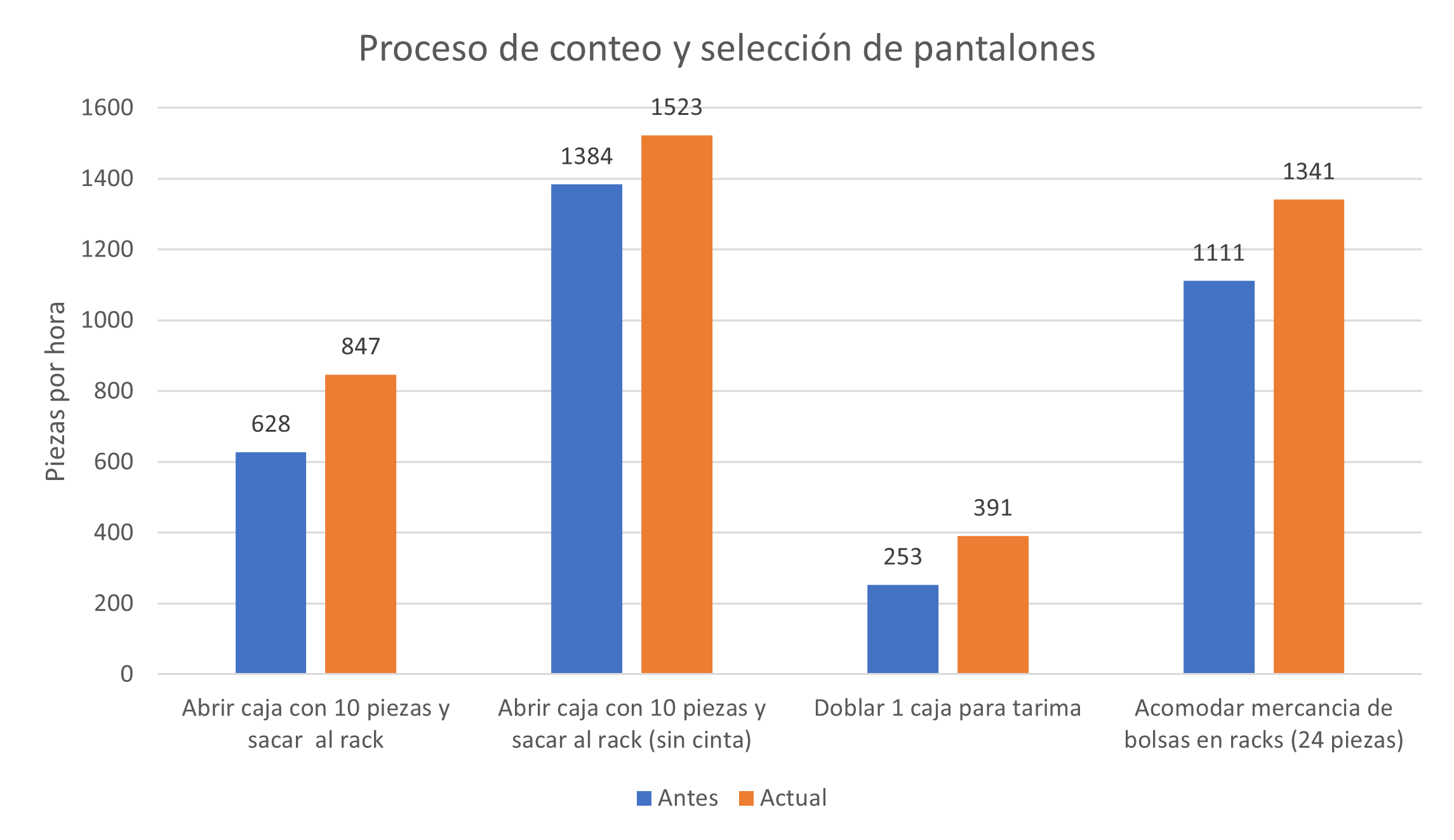

Una vez que se implementaron las 5S y las auditorias fueron satisfactorias en cada una de las “S”, se procedio a validar qué tan efectivas habían sido las acciones tomadas en el proceso de picking, para ello se comparó el proceso de los pantalones, ya que es uno de los productos con mayor rotación; los resultados obtenidos se muestran en la Figura 13.

Figura 13. Picking de pantalones. Fuente: elaboración propiaropia

La gráfica permite ver incrementos de hasta 219 paquetes de 10 pantalones cada uno y 230 bolsas de 24 pantalones, todo ello debido a la aplicación de las 5S y a la redistribución que sufrió el CEDIS para una rápida identificación de la mercancía: en porcentaje representan desde un 10 % hasta un 54 %.

Discusión

Se tiene la idea de que la metodología 5S solamente es limpieza y estética, es muy complicado romper con ese paradigma y con la cultura de las personas, ya que son ellas las que realizan las acciones y de ellas depende el éxito de dicha metodología, los resultados que se obtienen con una buena implementación va más allá de eso, como mejorar la gestión del almacén en una distribuidora, mejorar el tiempo de atención al cliente, reducir la ubicación de documentos en el área de aseguramiento y control de calidad de una entidad bancaria, incrementar la productividad en una planta embotelladora de agua, mejora en una línea de producción de panes de molde, para mejorar la gestión de materiales remanentes de campo en una consultora ambiental, entre otros tantos beneficios.

La realidad es que una adecuada aplicación de la metodología 5S lleva bastante tiempo si se quieren obtener resultados permanentes y no solo momentáneos, tiene que existir un cambio en la cultura del personal para lograr la disciplina con una tendencia hacia la mejora continua.

Conclusiones

Con la implementación de la metodología 5S no solo se mejora el tiempo de picking, también:

- Se redujo el tiempo en la búsqueda de mercancía al tener ubicaciones específicas e identificables.

- Se disminuyó el tiempo de preparación de pedidos al contar con un eficiente control y ordenamiento de la mercancía.

- Se tiene mayor espacio libre para la circulación y acomodo de mercancía.

- Se mejora el ambiente laboral y la seguridad para todo el personal.

- Se trabaja en equipo y la comunicación se mejora en todos los niveles del CEDIS.

- Hay una organización más eficiente de los elementos necesarios para las actividades diarias y se incrementa la productividad.

Referencias

1. ÁLVAREZ Velezmoro, Manuel Alberto y PAUCAR Poma, Paúl Róger. Desarrollo e implementación de la metodología de mejora continua en una mype metalmecánica para mejorar la productividad. [En línea]. Diciembre de 2014. [Fecha de consulta: 20 de marzo ze 2021]. Disponible en https://repositorioacademico.upc.edu.pe/handle/10757/337910

2. SOLÍS Mancera, Alexander José. Diseño e implementación de un programa de 5S en la estación FENOCO S.A. con sede en Fundación-Magdalena. [En línea]. Noviembre de 2017. [Fecha de consulta: 27 de marzo de 2021]. Disponible en https://core.ac.uk/download/pdf/270124915.pdf

3. DIAZ ROSELLO, J.A. Sistema CAD para el diseño de brochas para hacer estrías a compresión. [Tesis de grado]. Holguín, Cuba. Universidad de Holguín. 1996. Pág. 6.

4. MCGRAW-HILL ESPAÑA. El almacén en la cadena de logistica. [En línea] 15 de abril de 2011. [Fecha de consulta: 27 de marzo de 2021]. Disponible en https://www.mheducation.es/bcv/guide/capitulo/8448199278.pdf

5. PÉREZ Sierra, Valeria y QUINTERO Beltrán, Lewis Charles. Metodología dinámica para la implementación de 5’s en el área de producción de las organizaciones. Revista Ciencias Estratégicas. Vol. 25 (38): pp. 411-423. Julio-diciembre, 2017. ISSN 1794-8347.

6. ORIZANO Acuña, V. et al. Instauración de la metodología 5S en una microempresa agroindustrial. Journal of Agro-Industry Sciences. Vol. 4 (1). 2019. ISSN 2707-7373.

7. PIÑERO, E. Alexander; VIVAS, F. Esperanza y FLORES, L. Kaviria. Programa 5S´s para el mejoramiento continuo de la calidad y la productividad en los puestos de trabajo. IngenierÍía Industrial. Actualidad y Nuevas Tendencias, Vol. VI (11), número 20: pp. 99-110. 2018, ISSN 1856-8327.

8. CARRILLO LANDAZÁBAL, Martha Sofía, et al. Lean manufacturing: 5 s y TPM, herramientas de mejora de la calidad. Caso empresa metalmecánica en Cartagena, Colombia. Revista Signos. Investigación en Sistemas de Gestión. Vol 11 (1): pp. 71-86. 2021. ISSN 2145-1389.

9. NAVA Martínez, Irais, et al. Metodología de la aplicación 5’S. Revista de Investigaciones Sociales. Vol 3 (8): pp. 29-41. Junio de 2017. ISSN 2414-4835.

10. MANZANO Ramírez, María y GISBERT Soler, Víctor. Lean Manufacturing: Implantacón 5S. 3C Tecnología. Vol. 5 (4). Marzo 2017. ISSN 2254 – 4143.