Año 7, Número 1. Septiembre - Diciembre 2019.

Implementación de la metodología 5S en un almacén de refacciones

Implementation of the 5S methodology in a reference store

Tecnológico de Estudios Superiores de Jocotitlán

Por: Fredi Medrano López, Vicente Hinojosa Barrios, Blanca Basilio Valdez, Israel Becerril Rosales / Ver en pantalla completa

Resumen

La investigación tuvo como objetivo implementar la metodología 5S en el almacén de refacciones para mejorar las condiciones de trabajo que permitan la ejecución de labores de forma organizada, ordenada y limpia. Se documentó fotográficamente el proceso, mostrando el antes y el después de la aplicación de esta metodología.

Los resultados fueron satisfactorios, ya que se logró un 93 % de efectividad de la metodología: ahora se encuentran ubicados e identificados los materiales y los racks, esto reduce el tiempo de búsqueda, de manera que el servicio brindado a las áreas solicitantes sea más rápido y eficiente; posteriormente se logró cuadrar el sistema con el aspecto físico, el sistema solicita las órdenes de compra correctamente, hay menos errores en las entradas y salidas de material, los stocks máximos y mínimos mejoraron, no hay desabasto ni exceso de material.

Palabras clave: Metodología 5S, Control de inventarios, máximos, mínimos.

Abstract

This article aims to implement the 5S methodology in the spare parts warehouse to improve working conditions that allow the execution of work in an organized, orderly and clean manner. The process was photographed, showing the before and after the application of this methodology.

The results obtained were satisfactory, since a 93% effectiveness of the methodology was achieved, the materials are now located and identified as well as the racks reducing the search time for them, so that the service provided to the areas applicants be faster and more efficient; subsequently, the system was able to square with the physical aspect, the system requests the purchase orders correctly, there are fewer errors in the inputs and outputs of material, the maximum and minimum stock improved, there is no shortage or excess material.

Keywords: 5S Methodology, Inventory Control, Maximum, Minimum.

Introducción

Las 5S estan compuestas por las cinco fases que intervienen durante el proceso de implementación, y cada fase se define con una palabra japonesa1 iniciada por la letra S.

La 1S: Seiri, implica seleccionar; separando los elementos necesarios de los que no lo son.

La 2S: Seiton, permite ordenar los elementos necesarios en el lugar de trabajo.

La 3S: Seiso, significa limpiar y sanear el entorno, para anticiparse a los problemas.

La 4S: Seiketsu, permite estandarizar las normas generadas por los equipos.

Y la 5S: Shitsuke, dinamiza las auditorias de seguimiento y consolida el hábito de la mejora continua.

La aplicación2 de las 5S puede proporcionar las siguientes ventajas:

1. La implantación de las 5S se basa en el trabajo en equipo.

Permite involucrar a los trabajadores en el proceso de mejora desde su conocimiento del puesto de trabajo. Los trabajadores se comprometen. Se valoran sus aportaciones y conocimientos; la mejora continua se hace una tarea de todos.

2. Al mantener y mejorar asiduamente el nivel de 5S se incide en una mayor productividad, que se traduce en:

- Menos productos defectuosos

- Menos averías

- Menos accidentes

- Menor nivel de existencias o inventarios

- Menos movimiento y traslados inútiles

- Menor tiempo para el cambio de herramientas

3. Mediante la organización, el orden y la limpieza se logra un mejor lugar de trabajo para todos/as.

Enseguida se mencionan algunos conceptos importantes para efecto de este artículo:

Inventario. Consiste en un listado ordenado y valorado de productos de la empresa. El inventario, por tanto, ayuda a la organización al aprovisionamiento de sus almacenes y bienes, ayudando al proceso comercial productivo, y favoreciendo con todo ello la puesta a disposición del producto del cliente.

Stock. Así se le conoce a los bienes o productos de la empresa que necesitan ser almacenados para su posterior venta o incorporación al proceso de fabricación.

Existencias. Forman el stock de la empresa, y pueden clasificarse según varios criterios, entre ellos el más común es el enfoque contable.

Concepto y fundamento de los inventarios físicos

El inventario3 es una herramienta básica para que la empresa pueda gestionar las necesidades de cada una de las existencias o productos, cuándo realizar el pedido al proveedor, y la cantidad necesaria.

Para que los datos registrados sean fiables y se ajusten a la realidad, se realiza un inventario físico que consiste en contar las unidades existentes, en un momento, en el almacén de la empresa.

Las ventajas que el inventario físico aporta a la empresa son:

- Ordena las existencias en el almacén

- Cuantifica de forma real las existencias

- Corrige las diferencias entre los datos registrados y los reales

- Ofrece datos reales a la empresa ayudando a la purga de existencias deterioradas o perdidas

Planteamiento del problema

Se observó que en el área de almacén de refacciones de una empresa dedicada a la fabricación de empaques flexibles, ubicada en el municipio de Atlacomulco, México, hay grandes diferencias de material en sistema con el aspecto físico, habiendo excesos y desabasto, lo que provoca retrasos en la entrega de material.

¿Qué herramienta se podrá implementar para una mejora continua en el área de almacén de refacciones?

Objetivo

Implementar la metodología 5S para la mejora continua en el área de almacén de refacciones, para tener un mejor control y manejo de los materiales, y responder a las exigencias que las áreas demanden.

Método de trabajo

Para que se llevara a cabo la metodología de 5S, se realizó un formato de evaluación con la finalidad de comparar el antes y el después de la implementación en el almacén de refacciones, y así poder realizar las mejoras correspondientes. Dicho formato consta de cuatro apartados que corresponden a las primeras 4S, los cuales contienen preguntas de acuerdo a su importancia (Tabla 1). La quinta S dinamiza las auditorias de seguimiento y consolida el hábito de la mejora continua en el área.

Se realizaron auditorías en los meses de septiembre, octubre, noviembre y diciembre de 2018, así como en el mes de enero 2019, para visualizar las mejoras que se iban realizando conforme se aplicaba cada S. Esto permitió tener un mejor control de los resultados y con ello saber el grado de logro del objetivo de esta investigación.

Tabla 1. Check list de evaluación 5S

|

CHECK LIST DE EVALUACIÓN |

Calificación |

|

Seleccionar |

|

1 |

El mobiliario se encuentra en condiciones de uso. |

|

2 |

Circulación en pasillo. |

|

3 |

Diferencia de material en sistema contra físico. |

|

4 |

Las refacciones están en su lugar asignado. |

|

5 |

Tiempo de entrega de material. |

|

|

Ordenar |

|

6 |

Los racks están debidamente identificados. |

|

7 |

Aplican primeras entradas primeras salidas (PEPS). |

|

8 |

Los botes de basura están en el lugar designado para estos. |

|

9 |

Las refacciones están identificadas. |

|

10 |

Todas las identificaciones en los estantes de material están actualizadas y se respetan. |

|

|

Limpiar |

|

11 |

El escritorio se encuentra limpio. |

|

12 |

Los racks se encuentran limpios. |

|

13 |

El piso está libre de polvo, basura, componentes y manchas. |

|

14 |

Las paredes y muros están limpios. |

|

15 |

Los planes de limpieza se realizan en la fecha establecida. |

|

|

Estandarizar |

|

16 |

Todos los racks cumplen con el requerimiento de la operación. |

|

17 |

El personal porta el equipo de protección adecuado para realizar sus labores. |

|

18 |

Todo los instructivos cumplen con el estándar. |

|

19 |

La capacitación está estandarizada para el personal del área. |

|

Los valores que se tomaron en cuenta para calificar, son de la siguiente manera:

| Guía de calificación |

| 0 = muy malo |

| 1 = malo |

| 2 = promedio |

| 3 = bueno 4 = excelente |

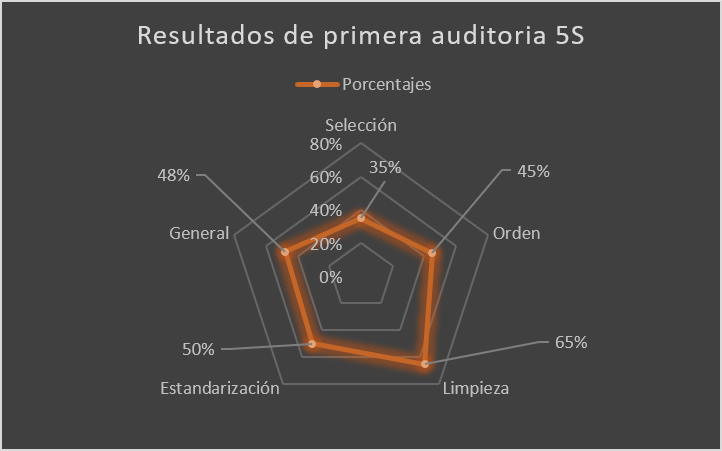

La primera auditoría fue aplicada en el mes de septiembre de 2018, y los resultados obtenidos en ella quedan de la siguiente manera:

Tabla 2. Resultados de auditoría

| Descripción | Puntos | Máximo | Porcentajes |

| Selección | 7 | 20 | 35 % |

| Orden | 9 | 20 | 45 % |

| Limpieza | 13 | 20 | 65 % |

| Estandarización | 8 | 16 | 50 % |

| General | 37 | 76 | 48 % |

Figura 1: Resultados de la primera auditoria antes de aplicación 5S

Los porcentajes (Figura 1) son muy bajos, esto indica que hace falta disciplina y se tiene que trabajar de manera inmediata para poder resolver los problemas en el almacén.

Implementación de las 5S

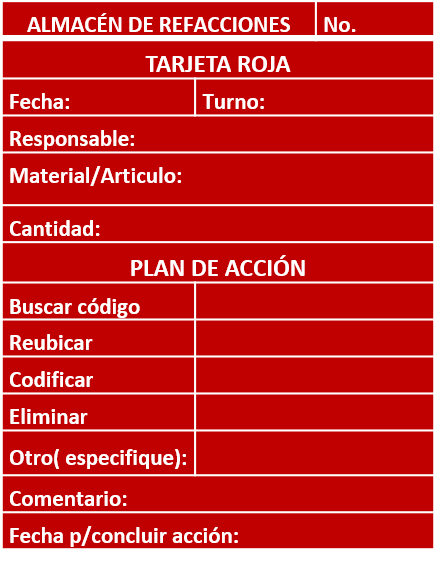

Seiri - Seleccionar

En la 1S se diseñó una tarjeta roja4 (se muestra en la Figura 2), de acuerdo con las especificaciones requeridas para un mejor manejo y control de los materiales, que sirve para separar los necesarios de los innecesarios, y así saber qué hacer con dicho material.

Se encontró material obsoleto, rezagado, cajas de cartón vacías que ocupaban espacio, y refacciones que no estaban identificados. Con esto se logró cuadrar lo reflejado en el sistema con el aspecto físico, gracias a los inventarios realizados a los diferentes racks. Posteriormente, tomando en cuenta la frecuencia de demanda, se clasificaron los materiales.

Figura 2. Tarjeta roja para almacén de refacciones

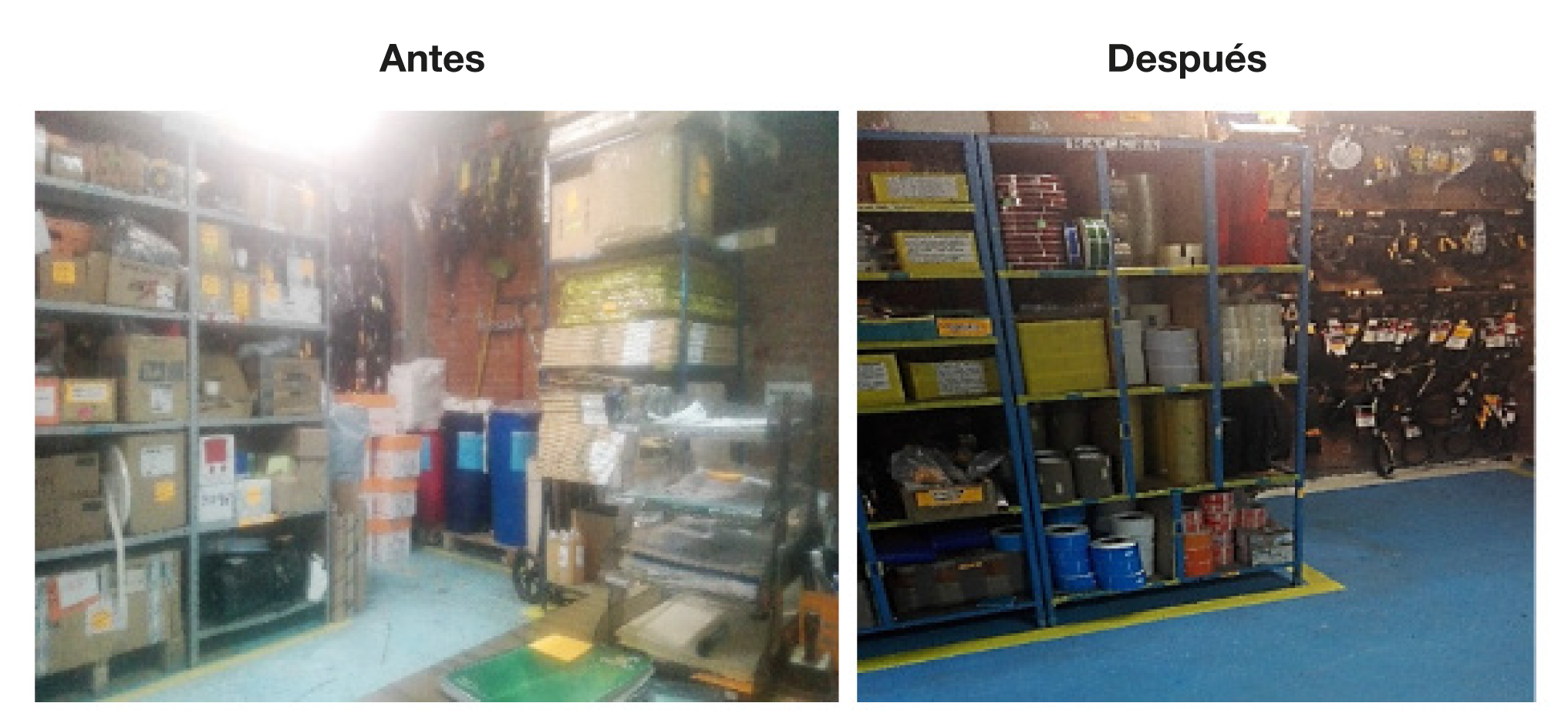

Una vez seleccionados los artículos en el almacén, se presenta un espacio físico más amplio, como se muestra en la Figura 3.

Figura 3. Antes y después de la aplicación 5S

También se identificaron racks, se ubicó y codificó material para facilitar y agilizar la búsqueda de las refacciones.

Para mejorar el ambiente de trabajo se aplicó pintura epoxica para pisos en el área de almacén, ya que el pavimento estaba deteriorado y se impregnaba la suciedad en orificios; después se colocó cinta amarilla para delimitar pasillos y racks.

Seiton - Organizar

Luego de haber aplicado la primera S en el establecimiento, se presentó un espacio más amplio y se colocaron las refacciones necesarias en su ubicación. Los artículos de mayor demanda se acomodaron de tal manera que, al momento de ser solicitados, sea más rápida la entrega del material.

Se procedió de la siguiente manera:

- Se acomodaron los artículos de cada uno de los racks y se realizó un inventario de existencias para posteriormente cuadrar lo reflejado en el sistema con el aspecto físico.

- Se propuso respetar el espacio asignado para cada artículo y conservar en orden la clasificación de la refacción, con la finalidad de facilitar la búsqueda en sistema donde marca la ubicación de dicho material.

- Los/las almacenistas tienen la obligación de informar al equipo de las entradas y salidas, o cambios de ubicación que se realicen.

En la Tabla 3 se procedió con la clasificación de los materiales por familias con la finalidad de tener un mejor almacenamiento y orden para la identificación de refacciones.

Los consumibles son materiales que se ocupan a diario, por lo que se optó por reubicarlos de forma que se suministren en el menor tiempo posible.

Tabla 3. Clasificación de materiales por familia

| MANTENIMIENTO | GENERAL | |||

| NEUMÁTICO | ELÉCTRICO | HIDRÁULICO | MECÁNICO | CONSUMIBLES |

| Válvulas de aire |

Cables | Conexiones (PVC, galvanizado, cobre) |

Rodamientos | Trapo, cintas adhesivas, Polystretch, cartón capple, |

| Conectores (racores) |

Relevadores | Manguera | Bandas | Papel higiénico |

| Manguera | Motores | Válvulas de esfera, PVC, galvanizado |

Tornillería | EPP (Equipo de protección personal) |

| Pistones | Tarjetas electrónicas |

Reducciones Bushing | Engranes | Papelería |

| etc. | etc. | etc. | etc. | Productos de limpieza |

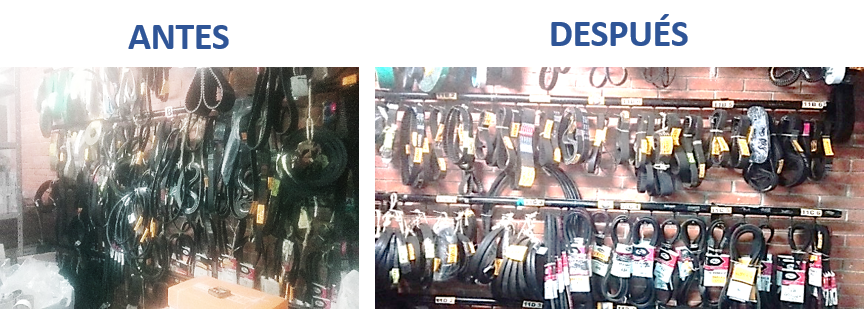

Se observó el orden en las bandas (Figura 4), ya no hay exceso de artículos y existe mejor visibilidad, todo esto facilita la búsqueda del artículo.

Figura 4. Antes y después de la aplicación 5S.

Seiso - Limpieza

Después de la clasificación y ordenamiento del almacén de refacciones, se comenzó a limpiar cada una de las instalaciones, suprimiendo la suciedad con líquidos especiales para la eliminación de grasa y polvo. Una vez ordenado el lugar, se creó un horario asignado para la limpieza, el cual consistió en mantener limpio todos los días su área de trabajo.

También se implementó una rutina de verificación de limpieza para mantener el proceso de clasificación, orden y limpieza.

Las responsabilidades asignadas fueron:

- Revisar que no sobresalga material de los racks que se mantuvieran en orden y en su lugar.

- Revisar que el responsable de la limpieza recolectara la basura depositada en los botes designados para cada material.

- Visualizar que en el piso no haya líquidos derramados, y si este fuera el caso designar a personal para limpiarlo al término del turno.

- Motivar al personal a seguir las reglas establecidas para conservar como una cultura de trabajo la metodología 5S.

Se determinó que al entregar el turno el almacén debe estar limpio y ordenado. El que entra en el primer turno realizará la limpieza del almacén (Figura 5).

Figura 5. Antes y después de la aplicación de 5S.

Seiketsu - Estandarizar o mantener

Esta S tiene como objetivo mantener lo que ya se logró en las tres S anteriores. para que se pueda lograr una mejora continua en el área de almacén de refacciones.

- Se reglamentaron los logros alcanzados con las tres primeras S, a través de una cultura de mejora continua y disminución de la resistencia al cambio.

- Se realizó una comparación del antes y el después del almacén de refacciones, con lo que se obtuvo una conclusión con respecto a lo observado para posteriormente darle una solución.

- Se asignaron responsabilidades para mantener las condiciones de las tres primeras S, es por ello que cada una de las personas que conforman el área de almacén deben conocer exactamente cuáles son las responsabilidades sobre lo que se tiene qué hacer y principalmente cuándo, dónde y cómo hacerlo.

- Se debe mantener el área de trabajo limpia y despejada.

Para el cumplimiento de esta S lo más importante es que exista compromiso por parte del de los/las almacenistas para que se pueda continuar con la implementación de la metodología 5S a través del hábito de utilizar lo establecido, y mostrar un cambio aceptable en el logro de los objetivos, así como tener una cultura de trabajo con actitud positiva y evitar la resistencia al cambio. De esta manera, se busca que el esfuerzo realizado en la aplicación de las primeras 4S se mantenga y se aplique en el almacén de refacciones (Figura 6).

Figura 6. Antes y después de la aplicación 5S

Shitsuke - Disciplina

La ultima S se dispone a evitar que los procedimientos ya establecidos se ignoren y a la larga se olviden, ya que respetando cada uno de los parámetros establecidos para cada S, se obtendrán los beneficios encontrados de manera momentánea con la implementación de la metodología 5S.

De esta manera, para una mejora continua en la cultura de los trabajadores, se deben considerar los siguientes puntos:

- El respeto de las normas y estándares establecidos para conservar el lugar de trabajo limpio y en excelentes condiciones.

- Elaborar un control personal y el respeto por las normas establecidas que regulan el funcionamiento del establecimiento.

- Promover el hábito del autocontrol, así como reflexionar sobre el nivel de cumplimiento de las normas ya establecidas.

- Se debe comprender la importancia del respeto por los demás y por las normas establecidas para el bien del almacén de refacciones.

Resultados

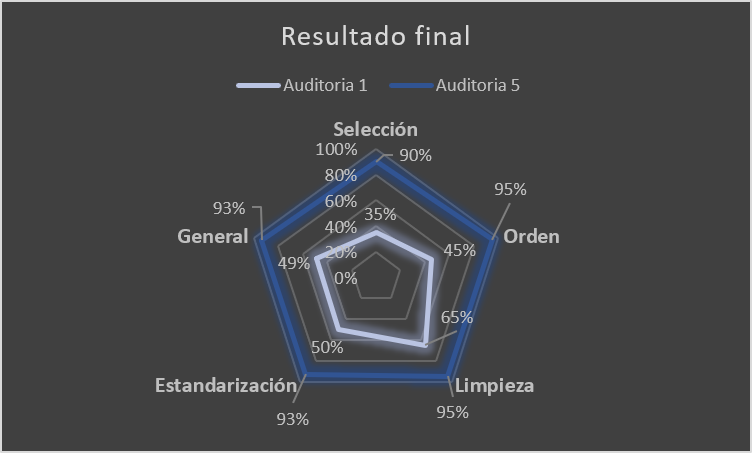

Se puede notar (Tabla 4) que al haber implementado la metodología 5S se logró un 93 % de efectividad, y que por cada auditoría realizada fue mejorando el almacén de refacciones.

Tabla 4. Resultado final de auditorías después de la aplicación 5S.

| EFICIENCIA | |||||

| Descripción | Auditoria 1 septiembre 2018 |

Auditoria 2 octubre 2018 |

Auditoria 3 noviembre 2018 |

Auditoria 4 diciembre 2018 |

Auditoria 5 enero 2019 |

| Selección | 35 % | 45 % | 70 % | 80 % | 90 % |

| Orden | 45 % | 55 % | 75 % | 90 % | 95 % |

| Limpieza | 65 % | 80 % | 90 % | 95 % | 95 % |

| Estandarización | 50 % | 63 % | 81 % | 88 % | 93 % |

| General | 48 % | 61 % | 79 % | 88 % | 93 % |

Figura 7. Resultado final de auditoría (antes y después).

Al comparar la primera y quinta auditoria se refleja una gran diferencia (Figura 7), teniendo en cuenta que el almacén no cuenta con un sistema de gestión implementado, los logros alcanzados reflejan la eficacia de las 5S. Los resultados obtenidos en el ambiente físico, fueron notables, desde el más simple detalle.

La entrega rápida de los materiales al área de mantenimiento y producción ahora es más ágil y rápida, ya que gracias a la identificación de las refacciones y los racks, así como su reubicación, ayudaron a cuadrar lo registrado en el sistema contra la existencia física. Eran comunes las demoras en la búsqueda de los diferentes componentes por motivos de que no se encontraban en un lugar definido dentro del almacén.

Por lo tanto, se decidió calcular este indicador para tratar de reducir el desperdicio de movimiento que no agrega valor al producto. Se realizaron tomas de tiempo, determinando que el de entrega5 era de casi 600 segundos en buscar la refacción o consumible. Luego de la implementación de la metodología 5S, se volvió a medir este indicador, arrojando que en promedio el/la almacenista se demora 120 segundos en buscar el material, logrando una significativa reducción de tiempo.

Los resultados obtenidos del antes y después de la aplicación de la 5S, fueron significativos, como se muestra en la Tabla 5. Obteniendo un resultado del 93 %, en comparación con la evaluación inicial de 48 %.

Tabla 5. Resultados obtenidos del check list de evaluación de las 5S

| Descripción | Calificación inicial | Calificación final |

| Tiempo en búsqueda de artículos | 600 seg | 120 seg |

| Identificación de refacciones (selección) | 35 % | 90 % |

| Equipos y herramientas en su lugar, seguridad en área (orden) | 45 % | 95 % |

| Limpieza del almacén | 65 % | 95 % |

| Programación de actividades (estandarización) | 50 % | 93 % |

| Compromiso de la gerencia y almacenistas Conocimiento de la metodología 5S (disciplina) | 50 % | 93 % |

| General | 49 % | 93 % |

Conclusiones

Después de la implementación de la metodología de las 5S en área de almacén de refacciones, se obtuvo un gran cambio en la forma de trabajar. Se logró incrementar progresivamente el desempeño y la eficiencia del personal gracias a la responsabilidad y compromisos de todo el equipo, y se redujo el tiempo de búsqueda del material.

Se asignaron responsabilidades, autoridades y tareas a todos los/las colaboradores/as de la empresa; se capacitó, obteniendo finalmente un resultado significativo del 93 % en comparación con la prueba inicial (48 %). Así se demostró que si es posible generar cultura organizacional a pesar de la resistencia al cambio de algunos empleados/as.

Cada empleado/a de la empresa deba estar dispuesto/a mejorar sus niveles de calidad, haciendo bien su trabajo desde la primera vez, para evitar reprocesos.

Referencias

1. ALDAVERT, Jaume; VIDAL, Eduard: LORENTE, Jordi J. y ALDAVERT, Xavier. Guía práctica 5S para la mejora continua: hacer más con menos. s.l. CIMS, 2016. ISBN: 978-84-8411-120-7 https://www.amazon.es/Gu%C3%ADa-Pr%C3%A1ctica-para-Mejora-Continua/dp/8484111202

2. REY SACRISTÁN, Francisco. Las 5S. Orden y limpieza en el puesto de trabajo. Madrid, España: Fundación Confemetal, FC Editorial. 2005. ISBN: 84-96169-54-5

3. CRUZ FERNÁNDEZ, Antonia. Gestión de inventarios. COML0210. Málaga, España: IC. 2017.

4. CRUZ, Johnny. Manual Para la implementación sostenible de las 5S. Santo Domingo, Republica Dominicana. INFOTEP, 2010.

5. MOYA NAVARRO, Marcos Javier. Investigación de Operaciones. Control de inventarios y Teoría de Colas. San José, Costa Rica : Universidad Estatal a Distancia. 1999. ISBN 99-77-64-546-9