Año 5, Número 3. Mayo - Agosto 2018

Manufactura aditiva, una alternativa de producción actual

A current production alternative in additive manufacturing

Tecnológico de Estudios Superiores de Jocotitlán. Jocotitlán, Estado de México

Por: Gema Georgina Moreno Sanchez, José Azael Molina Gil, María del Rosario Francés Reynoso e Israel Becerril Rosales / Ver en pantalla completa

Resumen

La actual demanda de calidad y bajos costos ha generado que la manufactura se encuentre en proceso de una nueva revolución industrial. La Fabricación Aditiva o Additive Manufacturing (AM)1 utiliza impresoras tridimensionales2 que mediante diferentes técnicas y a partir de un modelo digital permita crear piezas de diversos materiales. Este trabajo se enfocó en una PyME dedicada a la fabricación de perillas para estufa a base de baquelita, producidas a través de moldeado por compresión. El uso del escáner Handyscan 700 y el programa de diseño Geomagic Design X ayudaron a diseñar un prototipo rápido de una perilla para estufa con las características requeridas por la clientela y posteriormente, a fabricar el molde para su producción.

Palabras clave: Manufactura aditiva, Escaneo tridimensional, Prototipado Rápido.

Abstract

The current demand for quality and low costs has generated manufacturing is in the process of a new industrial revolution, Additive Manufacturing or Additive Manufacturing (AM)1 uses three-dimensional printers2 using different techniques and starting with a digital model to create parts using different materials. This work focuses on a SME dedicated to the manufacture of bakelite-based stove knobs produced through compression molding, which with the use of the Handyscan 700 scanner and the design program Geomagic Design X helped to design a rapid prototype of a kitchen knob with the characteristics required by the client, and once the design has been validated, proceed to manufacture the mold for its production.

Keywords: Additive manufacturing, Three-dimensional scanning, Rapid Prototyping.

Introducción

Las decisiones de abandonar un producto, modificar los existentes y lanzar otros nuevos, independientemente del tamaño o actividad son de vital importancia para cualquier empresa. Estas decisiones conciernen no solo a la comercialización, sino a toda la organización ya que define la permanencia de la empresa, dado que el objetivo es satisfacer las necesidades de la clientela. El acelerado cambio en los gustos, la tecnología y la competencia impide que cualquier compañía pueda prescindir del desarrollo de nuevos productos o servicios a mediano y largo plazo. Los productos tienen un ciclo de vida y si no se modifican o sustituyen; las ventas, la participación en el mercado y las ganancias se verán reducidas3.

Actualmente para el país, es necesario potenciar tecnológicamente los procesos de manufactura o al menos, acercar parcialmente, las tecnologías y aplicaciones empleadas a nivel internacional. La integración entre el diseño y la manufactura mediante las técnicas CAD/CAM ha permitido el desarrollo de productos en forma rápida, óptima y eficiente. Otra integración importante es en los equipos de digitalización, equipos de reproducción 3D y los sistemas CAD.

Hoy es posible, pasar automáticamente (a través de intercambio de información computacional) la información obtenida de un equipo de digitalización a una impresora tridimensional; de una máquina de medición por coordenadas a un sistema CAD. O bien, con el escaneo tridimensional, que ha tenido un desarrollo progresivo en los últimos veinte años, especialmente para digitalizadores ópticos sin contacto.

Los escáneres son cada vez, más portátiles, accesibles y capturan puntos con mayor rapidez y exactitud. Estas características sumadas a las necesidades en manufactura han permitido tanto a universidades como industrias realizar desarrollo e investigación en ingeniería. El postprocesado de información del escaneo 3D (Conversión de puntos captados por el escáner en modelos de superficie spline) se puede realizar con herramientas comerciales como: Geo-magic, Rapidform, Polyworks, SolidWorks/Scan to 3D, etc.4 La copia de modelos sin necesidad de planos y hasta para la evaluación de conformidad de modelos CAD 3D con modelos originales o pruebas de manufactura exigen que las investigaciones actuales y la manufactura aditiva avancen constantemente para mejorar en el campo de las tecnologías y de la producción.

Manufactura Aditiva (AM)

La manufactura no solo consiste en la creación de productos físicos; la elaboración tradicional de un producto comienza por una idea que debe de tener ciertas condiciones para posteriormente realizar un diseño y por último, la fabricación del producto. Sin embargo, conforme avanza la tecnología, la competencia en el mercado aumenta con la aparición de nuevos contendientes además de herramientas innovadoras que permiten ofertar servicios o productos de mayor calidad, lo que exige búsqueda de diferentes técnicas que permitan la continuidad en el mercado.

Mientras que la producción a gran escala domina algunos segmentos de la cadena de valor, surgen modelos innovadores de manufactura (manufactura local con distribución a pequeña escala, ecosistemas de manufactura sin conexión directa, y manufactura ágil) para aprovechar estas nuevas oportunidades5; esto ha provocado que la fabricación de forma tradicional genere poco o nulo valor en los productos. Por esta razón, es necesario ir a la par con los avances tecnológicos que están dando lugar a esta nueva revolución industrial, para ello, es necesario saber en qué consiste este tipo de manufactura, sus ventajas y desventajas, así como la forma en la que se puede aprovechar.

En el momento en que cambia “impresión 3D” por “manufactura aditiva”, las dudas se comienzan a disipar y se encuentra un proceso que en estos años ha sido muy socorrido por diversas industrias verticales del mercado6. A menudo, los términos de impresión 3D y fabricación aditiva se utilizan como sinónimos, especialmente en el lenguaje coloquial; sin embargo, no son exactamente lo mismo. La impresión 3D, como heredera del prototipado rápido, hace alusión a la fabricación de modelos o piezas finales de modo rápido pero limitado y, habitualmente se limita a un tipo concreto de tecnología aditiva7. Si se aplica en tecnologías de producción y en cadenas de suministro, se suele utilizar el término fabricación aditiva o manufactura aditiva (AM)8. La Manufactura Aditiva se basa en la periódica superposición de capas micrométricas de material (plástico o metal), en forma de polvo, hilo, láminas, etc. (según el tipo de tecnología que se esté utilizando) hasta conseguir el objeto deseado.

Existen muchos procesos de manufactura aditiva, dependiendo del tipo de material que se maneje, en este caso, se basa en el uso del plástico que se muestran en la tabla 1.

| Tipo de tecnología | Aplicaciones | Características |

| Estereolitografía (SLA o SL) Utiliza lecho completo líquido |

Modelos de fundición. Moldes de inyección, soplado, etc. |

Necesario personal especializado. |

| Fused Deposition Modelling (FDM) Utiliza filamentos de plástico | Prototipos de bajo coste. Modelos a escala. Diseños conceptuales. |

Piezas de precisión limitada. No válida para prototipos funcionales. |

| FFF (Fused Filament Fabrication) Utiliza filamentos de plástico | La capacidad de personalizar fácilmente los rellenos de los objetos que se imprimen. |

Esto es particularmente beneficioso para cualquier pieza que trabaje bajo cargas térmicas. |

| SLS (Selectiv Laser Sintering) Utiliza lecho completo en polvo | Tanto los plásticos como los metales se pueden fusionar de esta manera, creando prototipos mucho más resistentes y duraderos. La velocidad de fabricación es relativamente lenta |

Este método solo es adecuado para tiradas de producción de bajo volumen de piezas pequeñas y precisas. |

Tabla 1. Alternativas tecnológicas para la manufactura de plásticos.

Antes de continuar, es necesario conocer las ventajas y desventajas de este tipo de técnica, las cuales se muestran a en la tabla 2:

| Ventajas | Desventajas |

- Facilita la fabricación de piezas de complejidad geométrica |

- Las tecnologías de la Manufactura Aditiva están en desarrollo |

Tabla 2. Ventajas y Desventajas de la impresión 3D.1

Características de la perilla

Como ya se había mencionado, la perilla está fabricada de baquelita que es un material con propiedades idóneas frente al fuego y altas temperaturas; por lo que es utilizado también como recubrimiento para adhesivos, como solvente, carga, en la producción de pigmentos, plastificantes, endurecedores, resinas de intercambio iónico, resinas de moldeo, etc.

Para la fabricación se utiliza el moldeado por compresión, que es un proceso de formado de piezas en el que el polímero, en polvo o masilla, es introducido en un molde abierto y caliente al que luego se le aplica presión para que el material adopte la forma del molde y con el calor reticule. El molde se cierra aplicando fuerza por la parte de arriba, se aplica presión para forzar el material a estar en contacto con todas las áreas del molde, mientras que el calor y la presión se mantienen hasta que la resina se ha curado (reticulado). Aunque el moldeo por compresión se puede utilizar tanto para resinas termofijas como termoplásticas, actualmente casi todas las aplicaciones son con resinas termofijas y para algunos compuestos avanzados con resinas termoplásticas. En este caso el material no retícula, sino que adopta una forma fija gracias a la orientación de las cadenas moleculares durante la compresión.

La ventaja del moldeo por compresión es su capacidad para moldear piezas grandes con diseños complejos. También, es uno de los métodos de moldeo de más bajo costo en comparación con otros métodos tales como moldeo por transferencia y moldeo por inyección. Adicionalmente desperdicia relativamente poco material, dándole una ventaja cuando se trabaja con compuestos costosos. Sin embargo, el moldeo por compresión a menudo proporciona pobre consistencia del producto y dificultad para controlar la rebaba (flash) y no es adecuado para cierto tipo de piezas9.

Método de trabajo

Para este trabajo se utilizó un escáner de digitalización tridimensional de la marca Creaform modelo Handyscan 700 con una capacidad de captura de hasta 480000 mediciones/segundo, el cual hace posible llevar a cabo proyectos de escaneo tridimensional con un nivel de detalles y precisión importante, todo ello con la finalidad de obtener el diseño de la perilla a base de baquelita en el menor tiempo posible y posteriormente realizar los cambios necesarios a esta pieza.

1. Creación del modelo CAD del diseño

El primer paso en crear un prototipo es la creación de un modelo CAD en sólido. El Prototipo Rápido requiere que se genere un modelo completamente cerrado que aun cuando fuera llenado con agua no gotee. Un modelo CAD no solo captura la completa geometría de un objeto, también puede diferenciar el espacio interno o externo de ese objeto; además de información relacionada con el volumen de un objeto puede ser obtenida de estos modelos. El considerar el uso de la manufactura aditiva para la generación de partes para producción es como agregar una pista de obstáculos a nuestro proceso de manufactura, y esto debido a los pasos adicionales que se deben tomar en cuenta antes de pasar el modelo creado hacia el dispositivo de impresión6 por lo que se busca que la comunicación entre los mecanismos de diseño en 3D y de manufactura aditiva sean directos con la ayuda del escáner.

Los sistemas de diseño CAD pueden ser divididos en dos tipos principales: los basados en el modelado sólido y los que están enfocados en el modelado de superficies. RP (Prototipado Rápido) ha sido tradicionalmente asociado con el modelado sólido en lugar del modelado de superficie4 pero las tendencias más recientes hacia las formas orgánicas en el diseño de productos, están aumentando la necesidad por mejores superficies libres fluidas generadas en el modelado10. Antes de comenzar con el primer paso es importante conocer el hardware para el escaneo tridimensional, así como el software VXelements con el que se complementa.

En la figura 1 se muestra el hardware del escáner Handyscan 700 que es utilizado en el caso de estudio para realizar la manufactura aditiva de la perilla para estufa.

Figura 1. Hardware del Handyscan 700. En la figura 2 se muestran las especificaciones del escáner.

| HandySCAN 300 | HandySCAN 700 | |

| PESO | 0.85kg | |

| DIMENSIONES | 122x77x294 mm | |

| VELOCIDAD DE MEDICIÓN | 205.000 medidas/s | 480.000 medidas/s |

| ÁREA DE ESCANEADO | 225x250 mm | 275x250 mm |

| FUENTE DE LUZ | 3 láseres transversales | 7 láseres transversales (+1 línea adicional) |

| TIPO DE LASER | II (seguro para la vista) | |

| RESOLUCIÓN | 0.100 mm | 0.050 mm |

| PRECISIÓN | Hasta 0.040 mm | Hasta 0.030 mm |

| PRECISIÓN VOLUMÉTRICA* | 0.020 mm + 0100 mm/m | 0.020 mm + 0.060 mm/m |

| PRECISIÓN VOLUMÉTRICA (CON MAXSHOT 3D)* | 0.020 mm + 0.025 mm/m | |

| DISTANCIA DE SEGURIDAD | 300 mm | |

| PROFUNDIDAD DE CAMPO | 250 mm | |

| RANGO DE TAMAÑO DE LAS PIEZAS (RECOMENDADO) | 0.1 - 4 m | |

| ESTANDAR DE CONEXIÓN | 1 puerto USB 3.0 | |

| RANGO DE TEMPERATURAS DE FUNCIONAMIENTO | 15-40 °C | |

| RANGO DE HUMEDAD DE FUNCIONAMIENTO (SIN CONDENSACIÓN) | 10.90% | |

Figura 2. Especificaciones técnicas del Handyscan 700.

En la figura 3 se muestran las posiciones en la que el Handyscan puede ser manipulado para una rápida captura.

Figura 3. Posición del Handyscan 700 Se comienza a escanear la pieza a la que se le realizará la manufactura aditiva, es importante que el escaneo se realice a una distancia de 12 in de la pieza para un buen escaneo, el escáner trae un pokayoke con LED de color que indica si la distancia es la correcta, hasta obtener una nube de puntos que forman una malla poligonal que dan forma a la perilla, como se muestra en las figuras 4 y 5.

Figura 4. Pokayoke de distancia

Figura 5. Nube de puntos (escaneo)

La ventaja del escaneado laser es la posibilidad de tomar una gran parte de información (puntos) con una alta precisión en un periodo relativamente corto (15 a 20 segundos). Las principales ventajas del escaneo portátil sobre el escaneo en tornamesa son:

- 5 veces más rápido que los escáneres de la generación anterior (480,000 mediciones/segundo).

- 40% más preciso

- Mayor ergonomía:

- 50% más pequeño

- Un 35% más ligero (pesa menos de 1 kg)

- Mayor libertad de movimiento

- Botones multifunción para una mayor interacción con el software- Mediciones para aplicaciones de metrología: precisión de un máximo de 0,030 mm, resolución de un máximo de 0,050 mm, certificado de trazabilidad y alta repetibilidad.

- No requiere una instalación fija: se emplean reflectores ópticos para crear un sistema de referencia “fijado” a la pieza en sí, de manera que los usuarios puedan mover el objeto en cualquier dirección durante una sesión de digitalización (elaboración de referencias dinámicas). Los cambios del entorno no afectan en absoluto la calidad y precisión de la adquisición de datos.

- El escáner se puede calibrar tan a menudo como sea necesario (cada día o antes de una nueva sesión de digitalización). La calibración tarda unos 2 minutos y garantiza un funcionamiento óptimo.

- Digitalización sobre la marcha: puede llevarlo de un lugar a otro o utilizarlo internamente o in situ.

2. Convertido del Modelo CAD a formato de archivo STL

Ambos sistemas pueden crear los archivos de Lenguaje Estándar Triangulacional (STL) que se requieren para los procesos de RP.

Una vez que el objeto sólido es creado y guardado, es convertido a un formato de archivo especial conocido como STL (Estereolitografía). El éxito del formato STL es debido a su capacidad, simplicidad y monopolio; su suficiencia matemática se basa en el hecho que describe a un objeto sólido usando una técnica B-rep11. Un formato de archivo STL representa el modelo CAD virtual del objeto a ser creado como una colección de facetas triangulares. Estas facetas triangulares, cuando son colocadas juntas, describen una aproximación poliédrica de la superficie del objeto, que es una aproximación poliédrica de los límites entre el material y lo que no forma parte del material. En forma abreviada, un archivo STL, conecta la superficie del modelo en una serie de triángulos y consiste en coordenadas X, Y y Z de los tres vértices de cada triángulo de la superficie, así como un índice que describe la orientación de la superficie normal11. Una vez que se generaron las diferentes mallas poligonales, se procede a fusionarlas con el Geomagic Design X, para que quede una sola pieza tal como la original, como se muestra en la figura 6, se guarda con extensión igs para poder importarla a cualquier software de diseño.

Figura 6. Malla poligonal fusionada 3

3. Cortado del archivo STL en capas seccionadas en 2D

Una vez que el archivo de STL se ha generado de los datos del CAD original, el próximo paso es rebanar el objeto horizontalmente para crear un archivo cortado (SLI). El archivo es tomado de su modelo de superficies 3D y convertido en muchos triángulos en un paso conocido como corte en capas (slicing). El espesor de estas rodajas se controla por espesor de la capa en que la máquina estará construyendo, entre más espesa sea la capa, más grande serán los pasos en la superficie del modelo cuando sea construido. Después de que el archivo de STL se ha rebanado para crear el archivo SLI estos se unen en un archivo de construcción final y está ahora en un formato que puede ser reconocido por computadoras de Prototipado Rápido11.

4. Fabricación

El proceso de RP es aditivo (contra el de CNC que es el sustractivo, ya que consiste en la formación de objetos mediante la remoción y/o corte de material; cuando se mezcla con herramientas digitales de producción se obtienen precisiones superiores a las que podría obtenerse usando métodos convencionales) es decir, construye las partes hacia arriba en capas a partir del material del fondo. Cada capa se une automáticamente a la capa anterior y el proceso se repite hasta que la parte se construye. Este proceso de unir es tomado de maneras diferentes para los diversos materiales que están usándose por las máquinas RP que construyen capa por capa a partir de polímeros, papel o metales en polvo, pero incluyen el uso de láser Ultra-violeta (UV), láser de Dióxido de Carbono (C02), pegamentos sensibles al calor y la fundición del propio material. Para la obtención del prototipo rápido se utiliza una impresora 3D XTREME 3SP de ENVISIONTEC cuyas características se aprecian en la figura 7

| Tecnología: SLA, Proyector DLP |

| Materiales: Fotopolímero |

| Tamaño máximo de impresión: 254x381x330mm |

| Espesor de capa: 50-100 microns |

| Precisión en posicionamiento eje XY: 100 microns |

| Tipos de archivo: .stl |

| Formato de entrega: Plug&Play |

| Pais de fabricación: Alemania |

| Enlace: envisiontec.com |

Figura 7. Características de la impresora 3D XTREME 3SP12

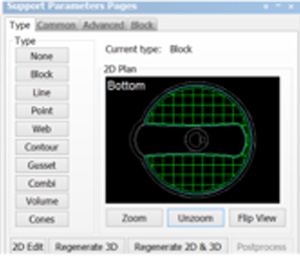

La impresora 3D XTREME 3SP cuenta con el software Magics para crear el soporte de la perilla, como se muestra en la figura 8.

Figura 8. Soporte de perilla en Magics

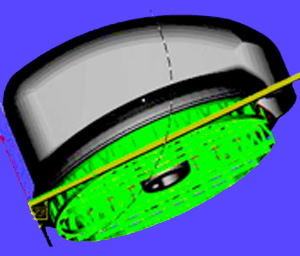

Una vez generado el soporte se utiliza el software Perfactory Start Center para distribuir las piezas a imprimir en la mesa de impresión y después crear la carpeta JOBFILE GENERATION que será cargada en la impresora, como se muestra en la figura 9.

Figura 9. Distribución de la perilla en Perfactory

Finalmente, el archivo generado es cargado en la impresora XTREME 3SP, y se ejecuta apoyándose del programa 3SPControl, mostrándose la perilla en la pantalla como se muestra en la figura 10.

Figura 10. Perilla en 3SPControl

5. Postprocesamiento

El último paso en Prototipado Rápido es el post procesamiento, que esencialmente es el curado, la remoción, limpieza y acabado a las piezas impresas. Este paso generalmente envuelve operaciones manuales donde un operador hace el postprocesamiento con extremo cuidado, de otra manera, la parte podría ser dañada y tendría que ser generada de nuevo. Las tareas a realizar para el postprocesamiento son diferentes para cada uno de los diversos sistemas de prototipos rápidos.

La limpieza y la remoción de partes se refieren a quitar el prototipo fuera de la máquina de prototipado y remover el material excedente, incluso los materiales de soporte, que pudieran estar aún en la pieza procesada.

Postcurado es una tarea que usualmente solo es necesaria para las partes SLA y SLS. En el proceso SLA, el láser escanea cada capa a lo largo de su límites y líneas de relleno solamente, resultando en porciones de capas que no se encuentran solidificados completamente. El Postcurado es necesario para completar el proceso de solidificación y para mejorar las propiedades mecánicas del prototipo, este proceso tiene una duración de 8 a 12 minutos.

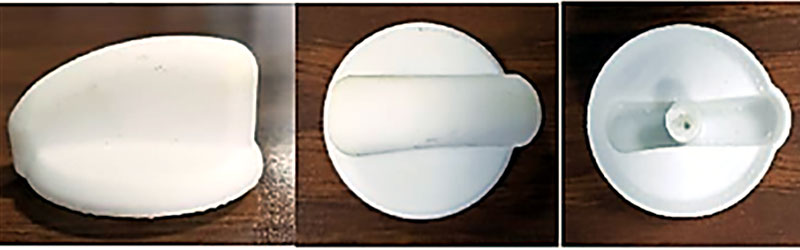

Después de todo un protocolo que debe seguir se obtiene la perilla impresa como se muestra en la figura 11, es limpiada y se valora para ver si cumple con las especificaciones de acuerdo al diseño, vea la figura 12.

Figura 11. Perilla impresa

Figura 12. Perilla sin soporte

Resultados

El uso de la manufactura aditiva en conjunto con otras técnicas como es el escaneo tridimensional permitió dar una respuesta más rápida a la PyME y a la clientela. La fabricación de la nueva perilla al utilizar el escaneo 3D junto con tecnologías de prototipado rápido fue más fácil y menos costosa; sin embargo, esto no quiere decir que sea una opción para la producción de varias piezas debido que el tiempo de manufactura con la impresora 3D es muy largo, lo que hace que no sea una opción para disminuir tiempos de fabricación.

Aunque la manufactura aditiva inicialmente no era apreciada por considerarla piratería, la dirección que ha tomado no es solo copiar y reproducir lo existente, sino también resolver problemas, por lo tanto, sus aplicaciones cubren muchas áreas.

La principal aportación de las impresoras 3D es su capacidad para materializar las ideas en objetos reales. Esta funcionalidad provoca un cambio de mentalidad en el alumnado que debe solventar los posibles obstáculos que surjan en el mundo físico aplicando la creatividad e innovando hasta obtener el objetivo deseado. Estas aptitudes preparan mejor al estudiantado para el futuro mundo laboral.

Discusión

Uno de los principales factores que contribuyen al éxito de la gestión empresarial es la capacidad de tomar decisiones acertadas en un entorno de incertidumbre, debido a la velocidad con que se producen los cambios en los diferentes mercados.

La Manufactura Aditiva está generando cambios importantes dentro de la industria, no obstante, es evidente que aún se tiene que trabajar en ciertos aspectos como: el tiempo y la cantidad de piezas que se pueden fabricar; la conexión en los programas CAD y CAM; el costo de este tipo de robots y la falta de información por parte de los diseñadoras/es industriales en cuanto al uso de la manufactura aditiva.

La creatividad es cada vez más demandada en la industria ya que la producción se está trasladando a otros países, especialmente a China y Europa se está dedicando más en el diseño. Además, las impresoras 3D se están introduciendo rápidamente en el ámbito profesional, en un futuro no muy lejano más del 50% de las empresas tendrán un equipo de estas características; por ello, es importante que el alumnado esté familiarizados con sus posibilidades.

Es indudable que las impresoras 3D han llegado para quedarse, cada vez se habla más de ellas y la rápida evolución que están teniendo hará que un día sea tan común tener una de estas como tener una impresora de papel.

Conclusiones

Frente a los rápidos cambios en los hábitos, la tecnología y la competencia, una empresa no puede confiar únicamente en los productos que ya posee. La clientela quiere y espera artículos nuevos y mejores; la competencia hace todo lo posible para producirlos por lo que las empresas deben desarrollar nuevos productos.

Hoy, las empresas buscan mejorar su posición competitiva, dar mayor calidad a sus productos, reducir tanto los costos de producción como el tiempo requerido para introducirlos en el mercado y satisfacer las demandas de la clientela; sin embargo, no en todos los casos se logra la competitividad deseada. Es por eso que el uso de tecnologías como CAD / CAM / CAE / RP es muy importante para acortar el tiempo de respuesta a las demandas de la clientela.

La digitalización tridimensional se ha convertido en una herramienta valiosa como componente del proceso de solicitud de ingeniería inversa. Tener una herramienta con tanto potencial en la adquisición de puntos tridimensionales de una pieza, abre los horizontes para el desarrollo de modelos, la fabricación y el análisis de productos.

Las aplicaciones del escaneo tridimensional no se limitan particularmente al modelado o la fabricación, sino que tienen un lugar en áreas tan importantes como la arqueología (registro histórico) o la medicina. En este último, la digitalización de rostros o partes del cuerpo (hueso) se hace que sea una herramienta útil para el desarrollo de prótesis y el estudio de diversos temas asociados con la biomecánica.

Referencias

1. CONGRESO Internacional de Ingeniería de Proyectos (XVI: 2012: Valencia, España) Zahera, Manuel. LA FABRICACIÓN ADITIVA, TECNOLOGÍA AVANZADA PARA EL DISEÑO Y DESARROLLO DE PRODUCTOS. Fundación Cotec, 2012. pp. 2088–2098

2. MIYAMOTO Oscar. Impresión 3D, hágalo usted mismo. Revista de Divulgación de la Ciencia de la Universidad Nacional Autónoma de México ¿Cómo ves? [en línea]. 2017, no. 203. [fecha de consulta: 14 de enero de 2018]. pp. 10-14. Disponible en: http://www.comoves.unam.mx/numeros/articulo/203/impresion-3d-hagalo-usted-mismo ISSN:1870-3186.

3. SCHNARCH Kinberg, Alejandro. Nuevo producto. Creatividad, innovación y marketing. 2da. Ed. Colombia: McGraw Hill Interamericana, 1998. ISBN 958-600-504-6

4. CHANG, Kuang-Hua. A Review on Shape Engineering and Design Parametrization in Reverse Engineering. [ed.] Alexandru C. Telea. s.l. : Intech, 2012. Disponible en: http://cdn.intechopen.com/pdfs/30517/InTech ISBN: 978-953-51-0158-1.

5. HAGEL III, Brow John Seely, Kulasooriya Duleeseha, Giffi Craig [et al] El futuro de la manufatura, Fabricando cosas en un mundo cambiante [en línea]. Deloitte Center for tha Edge, 2015. [fecha de consulta: 24 de enero de 2018]. Disponible en: https://www2.deloitte.com/content/dam/Deloitte/mx/Documents/manufacturing/Futuro-Manufactura-Espanol.pdf

6. Héctor, Jiménez.El software del diseño en torno a la manufactura aditiva. [en línea] 2016. [fecha de consulta: 1 de febrero de 2018]. Disponible en: http://www.3dcadportal.com/el-software-de-diseno-en-torno-a-la-manufactura-aditiva.html

7. Fontrodona Francolí Jordi, Blanco Díaz Raül. Estado actual y perspectivas de la impresión en 3D. Artículos de Economía Industrial [en línea], Barcelona, España. Generalitat de Catalunya, 2014. [fecha de consulta: 15 de enero de 2018]. Disponible en: https://www2.deloitte.com/content/dam/Deloitte/mx/Documents/manufacturing/Futuro-Manufactura-Espanol.pdf D. L.: B 27732-2014

8. Diferencias entre la fabricación aditiva y la impresión 3D | Mizar ... [en línea] 20 de julio de 2016. Disponible en: http://mizaradditive.com/impresion-3d/

9. Más que sólo Polímeros, Procesos de Moldeo. [en línea] Disponible en: http://www.todoenpolimeros.com/procesos-1-moldeo.html

10. DICKIN, Peter. Computeraided desing and rapid prototyping. s.l. : Rapid Prototyping Casebook, 2001. págs. pp. 5-12. Disponible en: https://epdf.tips/queue/rapid-prototyping-casebook-casebook-s.html ISBN 1 86058 076 9

11. Paul, F. Jacobs. Stereolithography and other RP&M Technologies: : From Rapid Prototyping to Rapid Tooling. New York : ASME Press, 1995. ISBN:0872634671.

12. Imprimalia, 3D Portal líder de la impresión 3D en español, [imagen digital en línea] [fecha de consulta: 4 de abril de 2018] Disponible en: http://imprimalia3d.com/services/xtreme-3sp-0

| Fecha de recepción | Fecha de aceptación | Fecha de publicación |

|---|---|---|

| 07/03/2018 | 02/04/2018 | 31/05/2018 |

| Año 5, Número 3. Mayo - Agosto 2018 | ||

| Buscador interno de artículos: |

|

|---|