Año 9, Número 3. Mayo - Agosto, 2022.

Optimización topológica en enmallados 3D con prospección a equipos de manufactura aditiva

Topological optimization in 3D meshes with prospecting for additive manufacturing equipment

Universidad Tecnológica de la Zona Metropolitana de Guadalajara

Por: Jaime Agustín Ramírez Ibarra / Ver en pantalla completa

Resumen

El objetivo del estudio es determinar los parámetros en el manejo morfológico y la optimización topológica (este término se orienta a la reducción de los entramados en su geometría interna) en enmallados 3D con prospección a equipos de manufactura aditiva, con este fin la pregunta de investigación es: ¿hasta qué punto las deformaciones en los enmallados pueden ser codificables en medios digitales de impresión 3D y dispositivos de control numérico en la industria de la manufactura?, lo anterior se responde en una serie de pruebas de emulación y simulación virtual en el manejo experimental y desarrollo de probetas por prototipado rápido, esto permitirá observar las características y comportamientos de las mallas en la depuración y uso. Teniendo en cuenta que estas tecnologías de postproceso permiten desarrollar superficies maleables con aplicaciones en distintos campos de la industria tanto en la parte de experimentación e investigación en materiales como de nuevos productos para el diseño.

Palabras clave: optimización topológica, Prototipado rápido, enmallados poligonales.

Abstract

The objective of the study is to determine the parameters of the morphological handling as well as the topological optimization; this term is oriented to the reduction of the frameworks in their internal geometry. For this purpose, the research question is: To what extent mesh deformations can be codabled in digital 3D printing media and numerical control devices in the manufacturing industry? The foregoing is answered in a series of virtual simulation and emulation tests in the experimental handling and development of test prototype/specimen by rapid prototyping. Thus will allow observing the characteristics and also the behaviors of the meshes in debugging and use. Bearing in mind that these post-process technologies allow the development of malleable surfaces with applications in different fields of industry, also as in the experimentation and research part of materials and new products for design.

Keywords: topological optimization, rapid prototyping, polygonal meshes.

Introducción

El presente documento aborda los aspectos técnicos en el manejo de mallas poligonales (geometría del producto) en el ámbito de la optimización de la manufactura y la modificación a nivel de datos PDM (Product Data Management), volviendo las superficies en una morfología editable y digital, para equipos de manufactura aditiva y equipos de control numérico. Por lo anterior, la optimización topológica en el campo de manufactura y factibilidad de fabricación condiciona el uso de los lineamientos en los procesos DFM (Design for manufacturability) y DFMA (Design for Assembly) buscando generar, tanto en la praxis como en el campo propedéutico, modelos replicables con fines industriales. Por lo tanto, el manejo morfológico, o mejor dicho la deformación topológica, se refleja en los siguientes parámetros de la metodología de la DFX (Design for eXcellence) que se enuncia a continuación:

- Reducción de piezas (por fusión topológica o estandarización de componentes).

- Desarrollo de diseño modular (por deformación u optimización topológica).

- Uso de materiales y componentes estandarizados (análisis o caracterización de piezas o mallas topológicas deformadas).

- Diseño para la fácil fabricación (por deformación u optimización topológica y reducción de material excedente).

- Minimizar las operaciones de proceso (optimización de materiales o estandarización).

- Rediseñar las geometrías de los componentes (optimización topológica como de materiales por caracterización).

- Diseño para el proceso (morfología procesal).

Objetivos

Objetivo general

Desarrollar soluciones de diseño y manufactura, con geometrías complejas aplicadas a las nuevas tecnologías aditivas e industria 4.0. De igual forma, en el manejo de nuevos materiales (ingeniería de materiales) en la viabilidad de fabricación o salida digital en equipos de procesos industriales.

Objetivos específicos

- Analizar las deformaciones topológicas en el ensayado de materiales. (primera fase experimental).

- Diseñar estructuras poligonales con grado de viabilidad de seriación.

- Emular mallas complejas en medios virtuales de simulación.

- Analizar simulaciones en el manejo de la estabilidad de mallas de: diseño virtual, ensayo virtual, planificación y programación de fabricación virtual.

Planteamiento del problema

El uso de mallas topológicas conlleva el análisis de los procesos en la geometría del producto para su factibilidad técnica. Los lineamientos son específicos para el manejo morfológico (optimización topológica)1 y la postedición (reparación y edición de mallas)2 en los procesos de manufactura aditiva (la MA es un método de producción digitalizada que consiste en fabricar objetos previamente modelados, mediante la deposición de capa por capa de material, hasta conformar un objeto tridimensional)3 y la codificación de la geometría del producto (código G, lenguaje de programación en equipos de control numérico) condicionan los parámetros y secuencias de trabajo. Estas tecnologías postproceso en la modalidad de plataformas o software PDM (Producto Data Management) permiten la postedición del diseño paramétrico y la postproducción, es decir, el cambio en tiempo real del árbol de operaciones del producto. Al comprender el manejo morfológico y la maleabilidad topológica, las superficies en la geometría del producto se vuelven el objeto de estudio, citadas al inicio del planteamiento. Hablando de forma propedéutica, estos aspectos son importantes en la pericia que demanda el uso de las nuevas tecnologías en la industria 4.0.

Método de trabajo

Partiendo de la premisa inicial, este documento pretende ayudar a comprender lo que es la optimización topológica, sus características, tipologías y facilidades para ser aplicadas en modelos, protomodelos, prototipos de prueba o testeo. En cada una de las etapas experimentales se desarrollan probetas de estudio con el equipo específico que se menciona a continuación.

Características del material

- Material del modelo ABS plus en marfil4

Características mecánicas:

- Prueba de impacto IZOD, Muescas 90-115 J/m

- HDT (temperatura de deflexión por calor) A 0.45 MPa, 58-68 °C

- Resistencia a la flexión 55-75 MPa

- Resistencia a la tracción 45-60 MPa - Material de soporte P400 Soluble5

- Tamaño de construcción 203 x 203 x 152 mm (8 x 8 x 6 in)

- Espesor de la capa 0,254 mm (0,010 pulgadas) o 0,330 mm (0,013 pulgadas)

Equipo de prototipado

- uPrint SE Plus con una bahía de material 635 ancho x 660 largo x 787 alto mm, (25 x 26 x 31 pulgadas); 76 kg (168 lb)

- Requisitos de energía 100-127 VCA, 50/60 Hz, 15A de circuito dedicado

- Cumplimiento de las normas CE/ETL/RoHS/WEEE

- Sistema Operativo Windows XP/Windows 7

- Conectividad de red Ethernet TCP/IP 10/100 base T

Interfaz de prototipado rápido

- Ultimaker Cura Versión 4.6.1

- CatalystEX Versión 4.4

Desarrollo de modelos estructurales y topológicos aplicados al fuselaje del vehículo

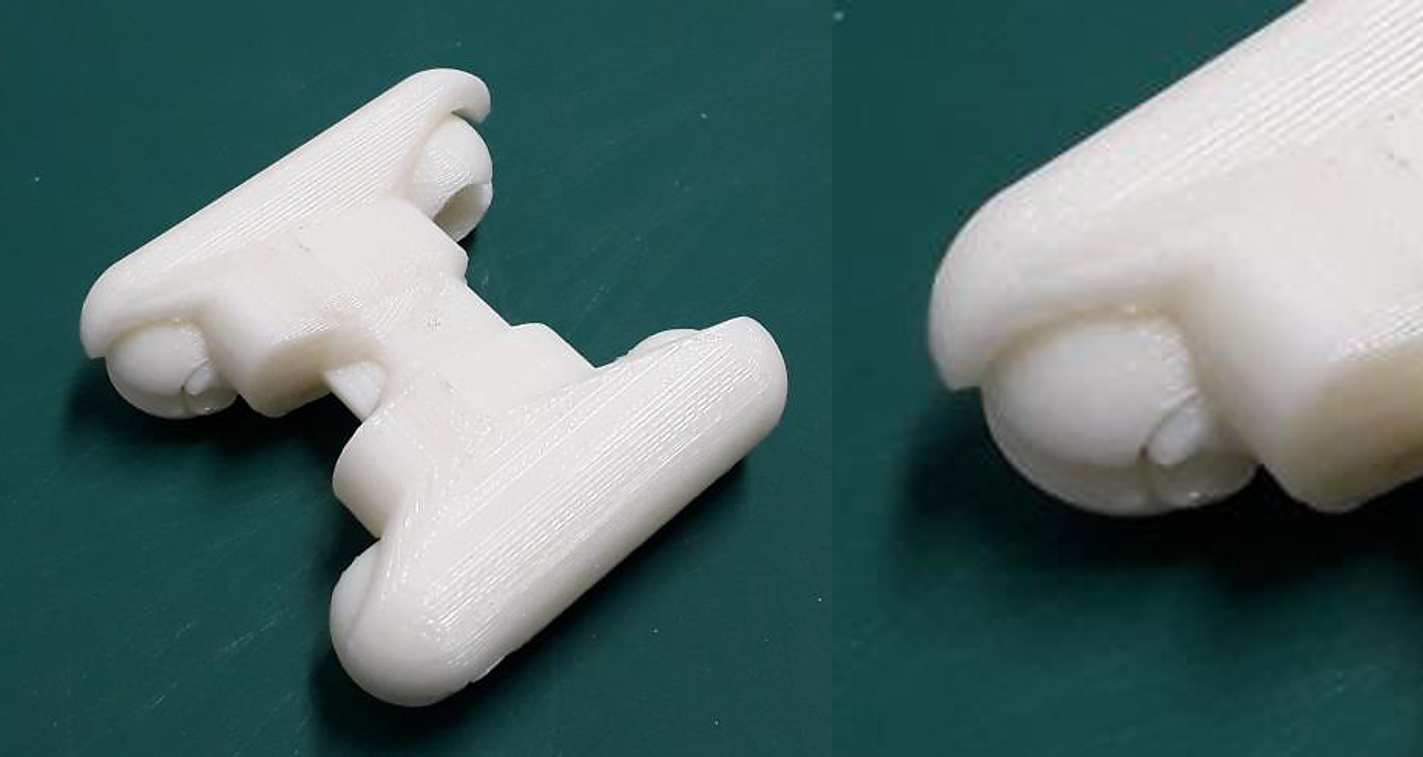

En este apartado se realizó, por medio del software 3D Max de Autodesk, el modelo paramétrico y posterior el prototipado 3D a escala6. Al realizar el prototipo se observan las características de las superficies, realizando una revisión técnica en los procesos y tiempos del prototipado (manejo de superficies huecas para reducir el tiempo). Se pueden observar en el modelo (solo se imprimió la parte del chasís) los siguientes problemas evidentes en la morfología:

- Depósito de material orgánico (material base o soporte de prototipado, P400 Soluble) en la parte media de la geometria del producto.

- Falta de material ABSplus de relleno.

Figura 1. Defectos en la morfología del diseño. Fuente: elaboración propia.

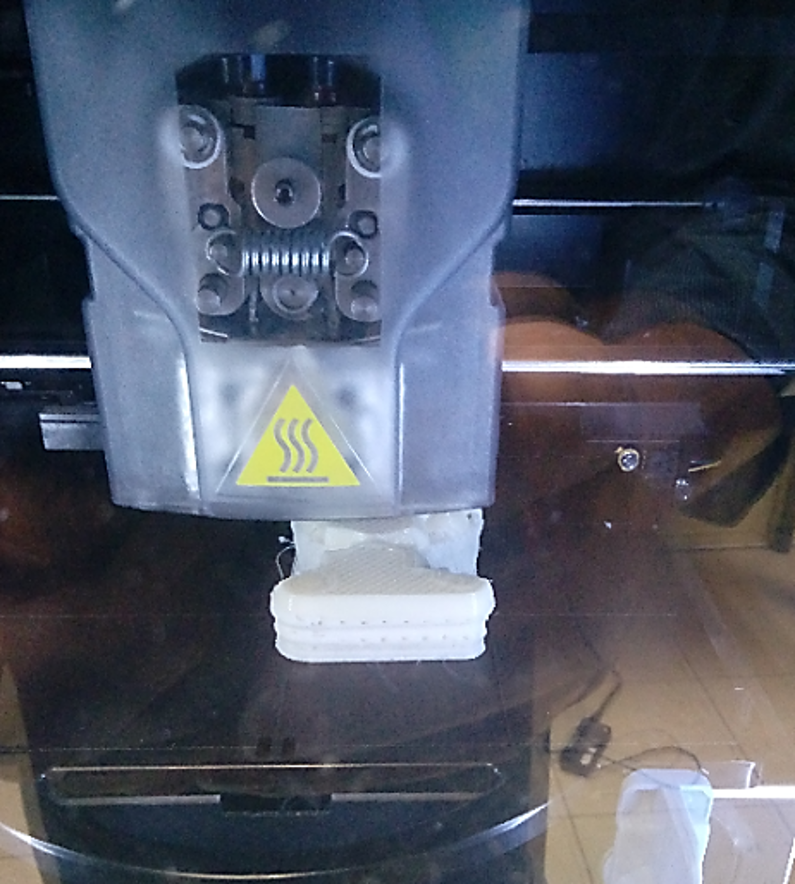

Figura 2. Depósito de material de soporte. Fuente: elaboración propia.

Figura 3. Proceso de prototipado con defecto. Fuente: elaboración propia.

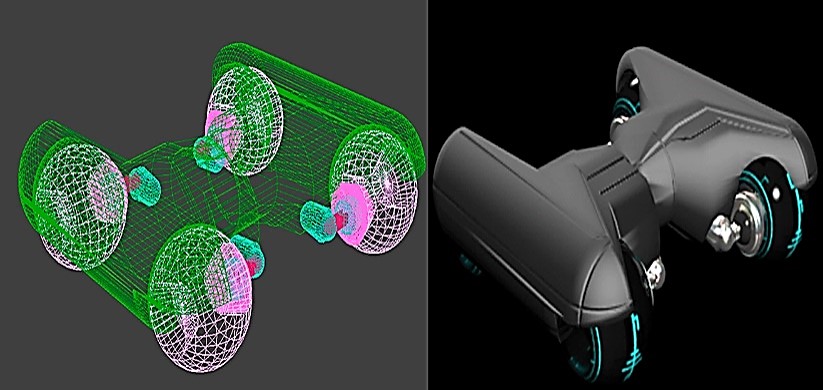

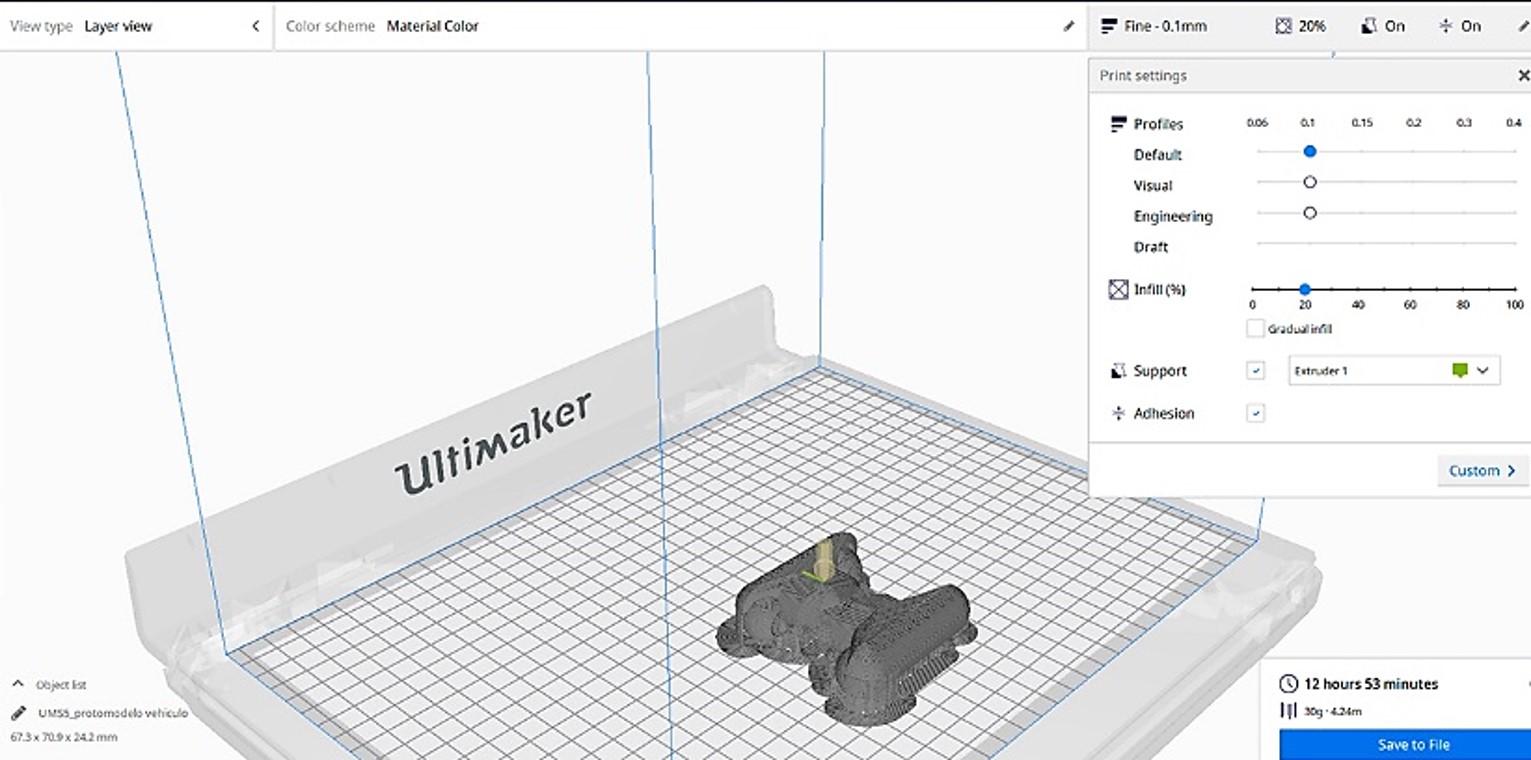

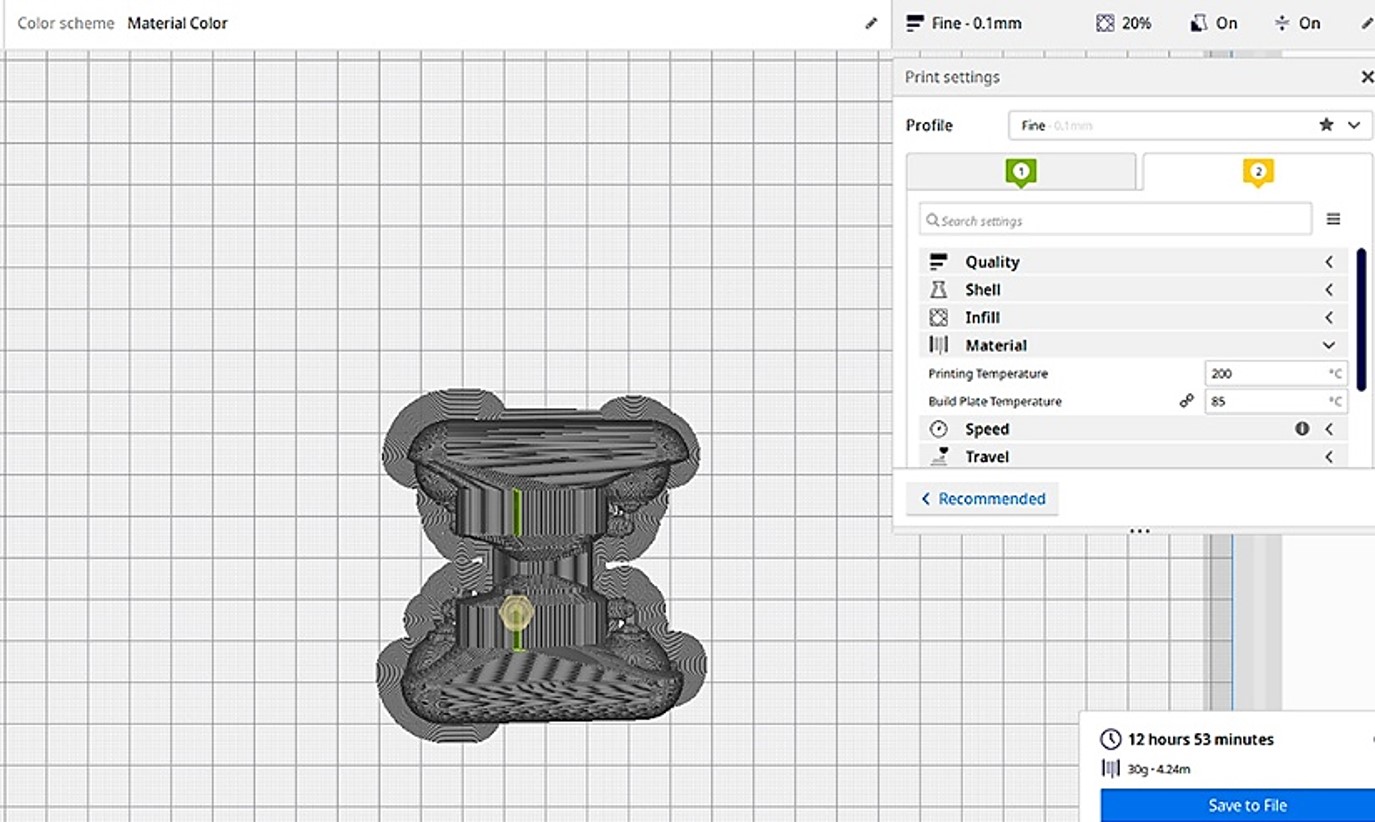

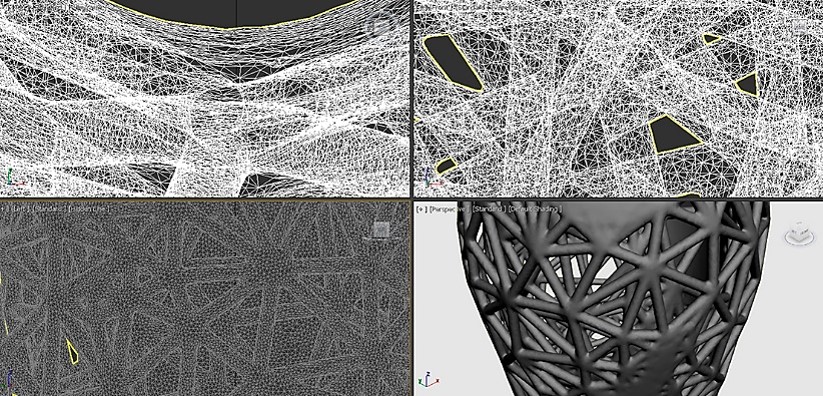

En la Figura 4 se puede observar que en el enmallado no se identifican variaciones topológicas y solo son evidentes en el modelo de prueba. De igual forma, en las corridas de simulación de prototipado en el software de Ultimaker Cura las fases de impresión no generan ningún error de secuencia o falta de información. Se opta por reparar y editar la malla:

- Optimizar el número de nodos (reducción de poligonales).

- Suavizado de malla.

- Cierre de agujeros o superficies incompletas (operaciones de booleanas de unión).

- Solucionar en la superficie, problemas de auto intersecciones (remallado)2.

Figura 4. Detalle para análisis del enmallado y renderizado 3D. Se empleó software 3D Max Studio 2018 de Autodesk. Fuente: elaboración propia.

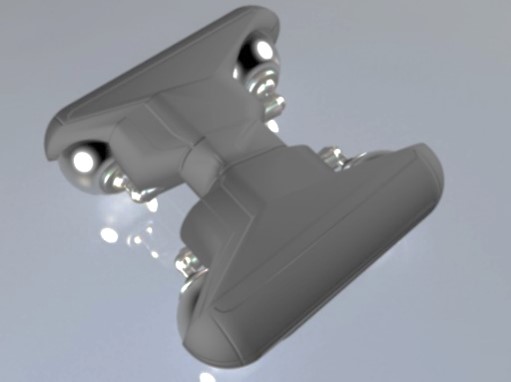

Figura 5. Diseño conceptual y render 3D. Se empleó software 3D Max Studio 2018 de Autodesk. Fuente: elaboración propia.

Figura 6. Emulación virtual de prototipado. Se empleó Ultimaker Cura Versión 4.6.1. Fuente: elaboración propia.

Figura 7. Emulación virtual de prototipado. Se empleó Ultimaker Cura Versión 4.6.1. Fuente: elaboración propia.

Resultados

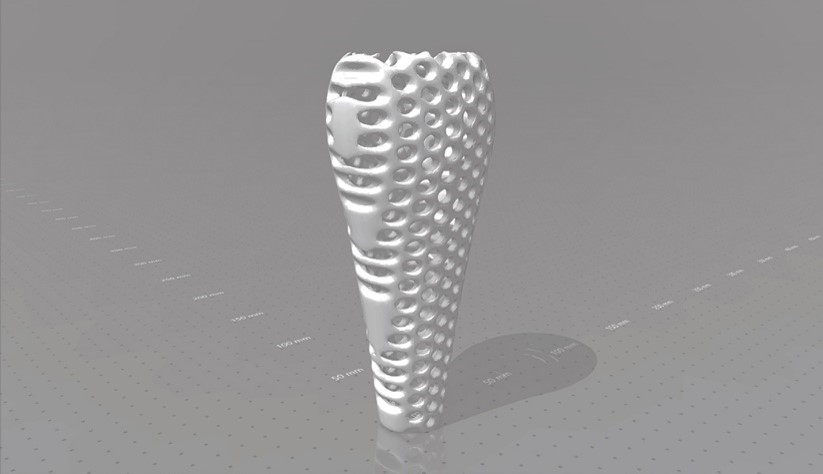

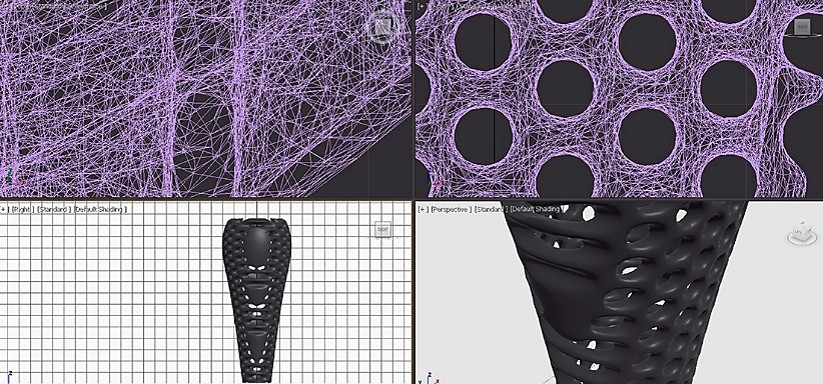

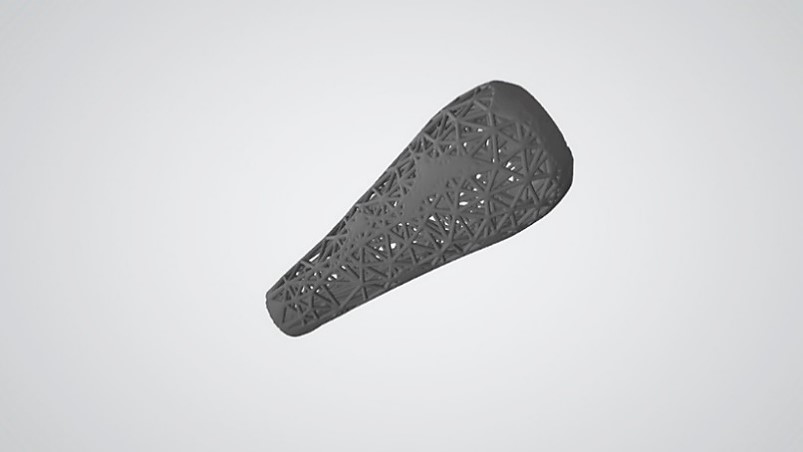

Caso 1. Modelo morfológico por optimización topológica, para reducción de material y eficiencia estructural (modelo tibia-peroné/pantorrilla). Para el modelado se utilizaron los polígonos de Thiessen o diagramas de Voronoi7 (estructuras poligonales dentro de la geometría computacional), se controla la reducción de material de la estructura y se genera modelo STL (Probeta de testeo para impresión 3D). Se repara y edita la malla (por reducción de nodos) en el modelo STL.

Figura 8. Deformación topológica diagramas de Voronoi. Se empleó Autodesk Meshmixer 2018. Fuente: elaboración propia.

Figura 9. Estructura de enmallado, diagramas de Voronoi. Se empleó software 3D Max Studio 2018 de Autodesk. Fuente: elaboración propia.

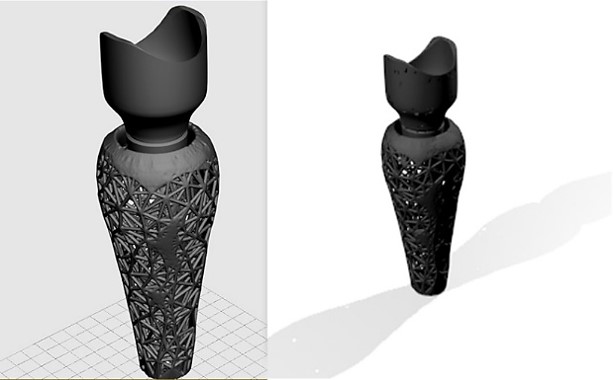

Caso 2. Modelo morfológico por optimización topológica para reducción de material y eficiencia estructural (modelo tibia-peroné/pantorrilla)8. Se generó el modelo STL (Probeta de testeo para impresión 3D), para el modelado se utilizó una estructura por trabécula en la reducción de material y aligeramiento en el conjunto de la estructura. Se repara y edita la malla en el modelo STL. Propuesta de Prototipo con aplicaciones en prótesis y/o órtesis en el campo médico.

Figura 10. Deformación topológica estructura por trabécula. Se empleó software 3D Max Studio 2018 de Autodesk. Fuente: elaboración propia.

Figura 11. Estructura de enmallado por trabécula. Se empleó software 3D Max Studio 2018 de Autodesk. Fuente: elaboración propia.

Al reducir la masa por estructuras poligonales, el comportamiento ante esfuerzos deformantes (tensión, compresión e impacto) como el aligeramiento de la pieza en el uso de materiales poliméricos de prototipado rápido como en metales ligeros por impresión 3D, permiten una infinidad de ventajas como aplicaciones en distintos productos estructurales. Una de ellas es la propuesta de prototipo con aplicaciones en prótesis y órtesis en el campo médico.

Figura 12. Aplicación para prótesis transtibial. Se empleó software 3D Max Studio 2018 de Autodesk. Fuente: elaboración propia.

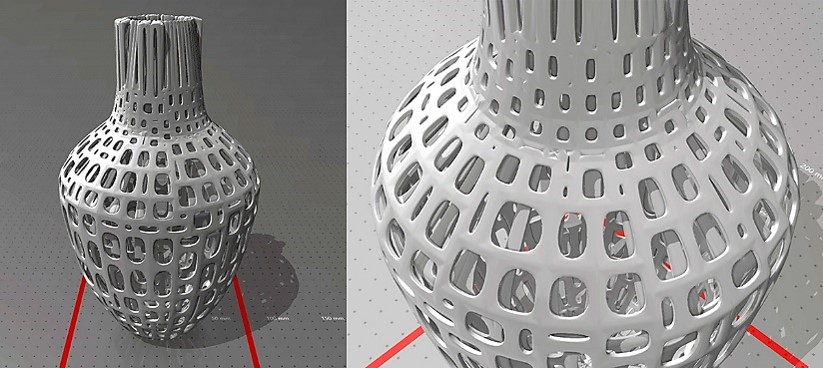

Caso 3. Modelo morfológico por deformación topológica para desarrollo y análisis de estructuras orgánicas. Se genera modelo STL (Probeta de testeo para impresión 3D). Para el modelo se utilizaron diagramas de Voronoi en las deformaciones superficiales y en las estructuras de modulación. Se cuidan aspectos de intersecciones y mallas reticulares seriadas. Propuesta de Prototipo con materiales traslúcidos o trasparentes en aplicaciones ópticas o decorativas en iluminación.

Figura 13. Deformación topológica diagramas de Voronoi. Se empleó software 3D Max Studio 2018 de Autodesk. Fuente: elaboración propia.

Figura 14. Modelos STL en interfaz de prototipado. Se empleó Apps Print 3D. Fuente: elaboración propia.

Discusión

Se observaron tanto la infinidad de comportamientos como la cantidad de información generada al deformar estas mallas; el caso analizado del vehículo y la interfaz de Ultimatker Cura 4.6 se corrió en modalidad de emulación para impresión 3D, no identificó la imperfección en la parte media del cuerpo, por consiguiente, en la prueba de testeo (simulación virtual) permitió corregir en la malla el defecto de nodos faltantes.

Otro aspecto más a observar es la compatibilidad de la plataforma y el manejo de archivos nativos relacionados; se analiza un incremento de superficies o nodos al importar al siguiente programa para su depuración (refinado de mallas) o salida (generación de código G).

Es condición inherente haber optimizado u suavizado enmallados para mejorar los tiempos del proceso de impresión o el uso de sólidos para un mejor reconocimiento, en los casos 1,2. La condicional es perder detalles de superficie, en la calidad morfológica del producto (caso 3).

Los resultados logrados en los casos observados son piezas de pequeño formato, el dilema será el comportamiento en la escalabilidad de los productos a formatos mayores. La metodología propuesta se desarrolló en el análisis de casos específicos con aplicaciones en distintos rubros, observando los aspectos de reducción de material, características estructurales como de aligeramiento del objeto y las posibilidades de utilizar nuevos materiales en los campos médicos con una prospección muy amplia de aplicación en distintos sectores.

Conclusiones

De acuerdo con los objetivos que se mencionaron al inicio, y por lo tanto el manejo de mallas poligonales editables, permiten manejar morfologías complejas para el desarrollo de nuevos productos en el campo del diseño y generar lineamientos de control y/o revisión en la viabilidad técnica y productiva. Se observó en cada uno de los casos el comportamiento de los nodos como superficies, lo que permite homologar parámetros de control y seguimiento en la deformación topológica y como resultado de lo anterior se enlistan a modo de secuencia:

- Modelar el objeto en 3D en programas CAD compatibles.

- Exportar como archivos STL, OBJ, STEP, VRLM, AMF extensiones de archivo para las interfaces de impresión o manufactura CNC.

- Revisar y reparar el modelo a exportar.

- Reducir la cantidad de nodos en la malla por generación de sólidos (optimización de nodos).

- Suavizado de mallas.

- Realizar optimización geométrica (topológica): reducir peso, minimizar deslizamientos, reducir material.

- Caracterización de enmallado de acuerdo con el perfil del producto.

- Analizar contracción del material a enmallar, post proceso de impresión.

- Determinar las restricciones de fabricación en el modelo de prueba a testeo.

- Revisión de modelos impresos en su geometría.

- Evitar generar modelos por la técnica de superficies o extrusión.

- Separar carcasas, caras o vértices.

- Resolución de solapamientos e intercepciones.

- Filtrado de caras dobles, superficies invertidas.

- Remallado.

Los alcances observados y las aplicaciones en los productos presentados son una parte del abanico de oportunidades que abre el manejo de la morfogénesis y el uso experimental con estas tecnologías de la manufactura aditiva. Este análisis pretende desarrollar las bases técnicas necesarias en un modelo propedéutico para aplicación en nuevos productos y líneas de investigación como en el desarrollo sustentable de nuevos materiales utilizados en la manufactura aditiva.

Se utilizó software con licencia educativa de Autodesk para las simulaciones o emulaciones específicas de la investigación, se menciona a continuación:

- Fusión 360 (CAD, CAE, CAM) para la parte de optimización topológica en la parte del Desarrollo de Diseño generativo.

- Meshmixer (modelado por patrones de Voronoi).

- 3D studio Max (modelado virtual 3D y enmallados por deformación topológica).

- Autodesk Netfabb (interfaz para impresión aditiva como optimización topológica y reparación de mallas).

- Ultimake cura 4.6.1 (interfaz para optimización de modelo para impresión manufactura aditiva.

- CatalystEX Versión 4.4 (interfaz de impresión 3D)

Referencias

1. RAMÍREZ, Francisco; SEPÚLVEDA, Esteban y MONTEALEGRE, Wilfredo. Mecanismos flexibles: desde el diseño conceptual hasta su manufactura. Revista Politécnica. [En línea], 2017. Vol. 13, núm. (24, pp. 66-67. [Fecha de consulta: 24 de mayo 2020]. Disponible en https://revistas.elpoli.edu.co/index.php/pol/article/view/1091 ISSN: 2256-5353

2. GÓMEZ, Sergio. Impresión 3D. 2ª. edición. Barcelona: Marcombo, 2016, pp.151-158. ISBN: 978-84-267-2353-6

3. CHRISTOPH, Rainer, MUÑOZ, Romeo y HERNÁNDEZ, Ángel. Manufactura Aditiva. Realidad y Reflexión. [En línea], 2016, (43):98. [Fecha de consulta: 24 de mayo 2020]. Disponible en http://www.redicces.org.sv/jspui/bitstream/10972/2873/1/Manufactura%20aditiva.pdf ISSN 1992-6510.

4. STRATASYS, Centro de soporte de Stratasys: ABSplus P430. 2021. [Fecha de consulta: 25 septiembre 2020]. Disponible en https://support.stratasys.com/mx/materials/fdm-materials/absplus-p430/

5. STRATASYS, Centro de soporte. Materiales de soporte: FDM. 2021. [Fecha de consulta: 25 septiembre 2020]. Disponible en https://support.stratasys.com/es/materials/fdm-materials/fdm-support-materials/

6. BORDIGNON, Fernando Alejandro; HAHN, Ángela e IGLESIAS, Alejandro. Diseño e impresión de objetos 3D: una guía de apoyo a escuelas. [En línea]. Ciudad Autónoma de Buenos Aires: UNIPE: EDITORIAL UNIVERSITARIA, 2018 [Fecha de consulta: 26 de julio de 2020]. Disponible en https://libros.unlp.edu.ar/index.php/unlp/catalog/book/980, ISBN 978-987-3805-35-6.

7. GÓMEZ, Carlos y MEDELLÍN, Hugo. Diseño y optimización topológica de un implante craneal personalizado. XXIII Congreso Internacional Anual de la SOMIM. (Cuernavaca, Morelos, México, 2017. Memorias del XXIII Congreso Internacional Anual de la SOMIM, pp.215-218. Disponible en http://somim.org.mx/memorias/memorias2017/articulos/A1_145.pdf

8. SÁNCHEZ, A., CORONA, J. y POBLANO, C. Diseño y fabricación de estructura celular mediante manufactura aditiva para prótesis en acero inoxidable. CONGRESO INTERNACIONAL DE INVESTIGACIÓN E INNOVACIÓN. (2018: Cortazar, Guanajuato, México). México: Memorias del Congreso Internacional de Investigación e Innovación. PERMUSA, S.C. 2018. pp. 7352-7359. Disponible en http://www.congresoucec.com.mx/documentos/Memoria3.pdf