Año 11, Número 2. Enero - Abril, 2024

Plan de mantenimiento predictivo con análisis de tendencias de vibraciones para mejorar la gestión

Predictive maintenance plan with vibration trend analysis to improve management

Universidad Tecnológica Latinoamericana (UTEL)

Por: Edison Santiago Pozo Sánchez y Oliver García Ramírez / Ver en pantalla completa

Resumen

Una empresa ensambladora de autos presentó problemas en su área de producción, debido a paros prolongados no programados, causados por averías en las máquinas del proceso. En el último año el área de mantenimiento obtuvo un 85 % con respecto al 95 % de los objetivos planteados, lo que representó un 10 % de ineficiencia en su gestión. El presente trabajo se enfocó en dos aspectos clave: el primero fue la identificación de los puntos débiles de la gestión, mediante la aplicación de herramientas de solución de problemas (5 pasos y 5 por qués); en el segundo punto fue la implementación del plan de mantenimiento predictivo, mediante vibraciones, para mejorar los indicadores (KPI) de mantenimiento en la empresa: gracias a lo anterior, se obtuvieron resultados satisfactorios, alcanzando un 92.83 %, porcentaje que representó una mejora sustancial en sus objetivos generales.

Palabras clave: mantenimiento, tendencias de vibraciones, datos, solución de problemas.

Abstract

A car assembly company has problems in its production area due to long unscheduled stops caused by breakdowns in the processing machines. In the last year, the maintenance area obtained 85 % with respect to 95 % of the objectives set, which represents a 10 % inefficiency in its management. The development of this work focuses on two key points: the first one identifies the weak points of the management through the application of problem-solving tools (5 steps and 5 why's), and the second point is the implementation of the predictive maintenance plan is developed through vibrations to improve the indicators (KPI's) of maintenance in the company. Thanks to this, good results are obtained, reaching 92.83 %, representing a substantial improvement in its general objectives.

Keywords: maintenance, vibration trends, data, troubleshooting.

Introducción

Las empresas ensambladoras de autos en Ecuador tienen definidos sus planes de mantenimiento tomando en cuenta sus operaciones y funcionamiento. Las compañías son conscientes de las pérdidas que se producen cuando una máquina deja de funcionar, razón por la cual invierten mucho dinero en los planes de mantenimiento, para intentar reducir estos problemas.

El departamento de mantenimiento es el encargado de gestionar adecuadamente los recursos provistos por la empresa, en beneficio de la mejora continua y la confiabilidad de los equipos, esto quiere decir que debe garantizar la disponibilidad de las máquinas a la hora de necesitarlas. Pese a tener disponibilidad de recursos, el área de mantenimiento no ha logrado cumplir con los objetivos propuestos, provocando que se reflejen indicadores bajos en su desempeño.

Existen varias estrategias entre las que se puede optar para gestionar adecuadamente las labores de la gestión de mantenimiento, de las cuales se debe realizar un análisis adecuado, para determinar cuál es la mejor opción y aplicabilidad1.

El tipo de mantenimiento predictivo en los últimos años ha crecido exponencialmente gracias al desarrollo de la tecnología y la veracidad de su aplicación, siendo este el tema de desarrollo del presente trabajo2.

Objetivo

Implementar un plan de mantenimiento predictivo, mediante el análisis de tendencias de vibraciones, para mejorar la gestión del departamento mantenedor.

Planteamiento del problema

Los paros no programados en la empresa que fue objeto del presente caso de estudio, son la causa principal de pérdidas económicas, esta situación se puede presentar en diferentes áreas. El área que mayor impacto tiene en los paros no programadas es la de mantenimiento industrial, originados por daño y averías en las máquinas. El objetivo propuesto se cumplía en un 85 %, lo que representaba un incumplimiento en los objetivos departamentales.

La importancia de abordar este problema es reducir desperdicios causados por tiempos no productivos y paros no programados, ayudando de esta forma a mejorar la gestión del mantenimiento.

Método de trabajo

Fundamento teórico

A continuación, se definen conceptos técnicos, para una mejor comprensión relacionados con el presente artículo:

- Mantenimiento: término referente a mantener el correcto estado funcional del equipo y de las instalaciones3.

- Vibración: oscilación de un objeto con respecto a su posición de reposo4.

- Análisis de tendencia: técnica estadística mediante la cual se puede evaluar una o más variables en un periodo de tiempo, aportando información para la toma de decisiones. Los datos obtenidos provienen de equipos de medición (Vibrachek) que almacenan datos provenientes de los equipos medidos5.

- Avería: daño que impide el funcionamiento normal de un aparato o máquina1.

- Paradas no programadas: periodo de tiempo durante el cual un proceso productivo se encuentra fuera de servicio de forma imprevista4.

- Motor eléctrico: máquina eléctrica rotatoria que transforma la energía eléctrica en mecánica.

- Técnica de los 5 por qués: técnica sistemática de preguntas iterativas que busca contestar a las interrogantes que se van presentando en el análisis de un problema. Se va llenando hasta encontrar la solución más probable, no es necesario utilizar las 5 preguntas.

- KPI: indicador clave de desempeño (Key Performance Indicator); son indicadores o valores cuantitativos que se miden, comparan y monitorean en lapsos de tiempo, el objetivo es mantener informado a las y los interesados sobre el desempeño de los procesos y objetivos en una empresa4.

- MTTR: tiempo medio de reparación (Medium Time to Repair), es un indicador de la facilidad en que se puede reparar un equipo, un valor alto puede significar ineficacia en la gestión de mantenimiento y un valor bajo todo lo contario.

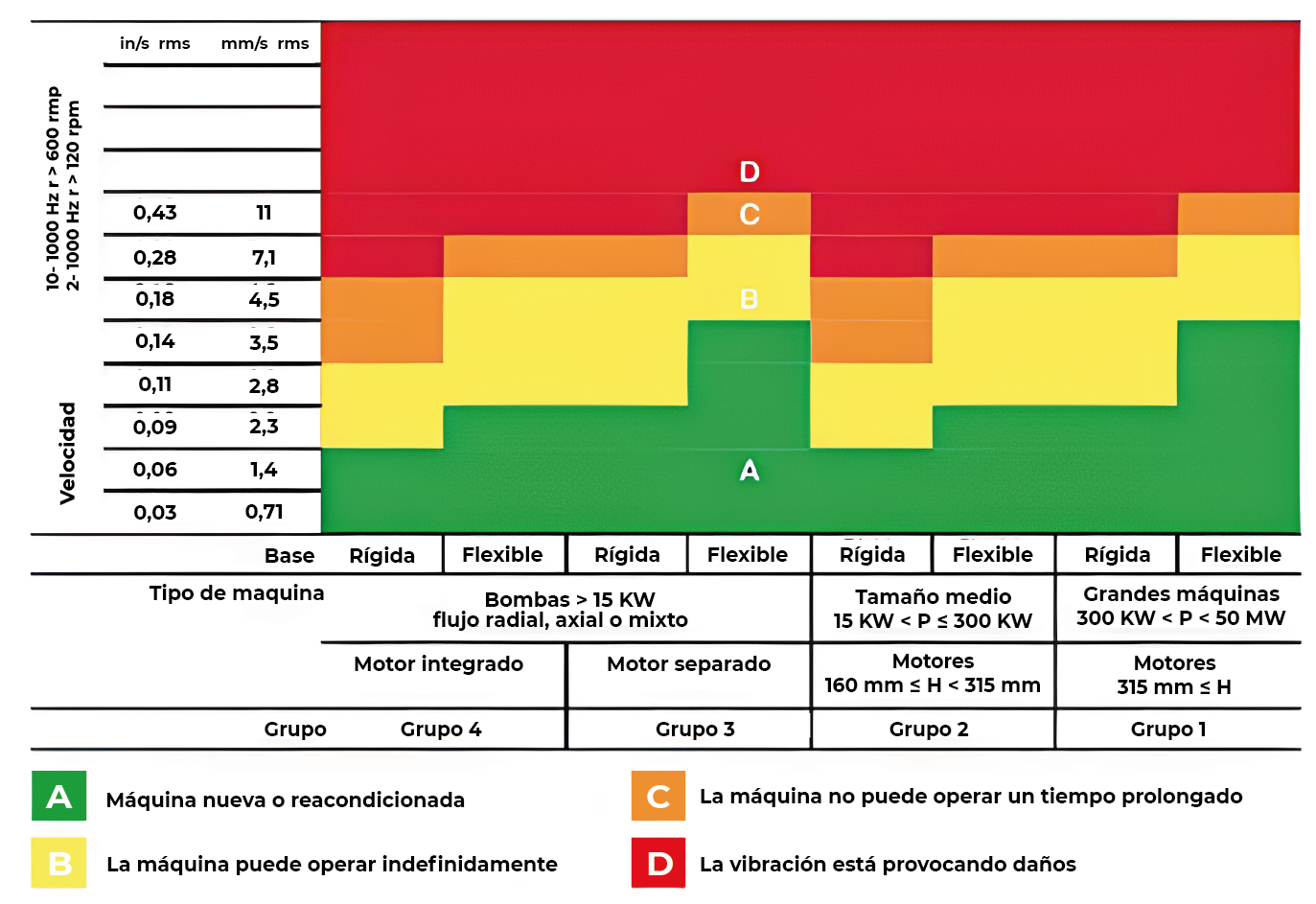

- Norma ISO 10816-3: establece las condiciones y procedimientos generales para la medición y evaluación de la vibración, utilizando mediciones realizadas sobre partes no rotativas de las máquinas. En el presente trabajo se hace énfasis en las zonas estatóricas de las máquinas, como son tapas de chumaceras, estatores de motores y bases de sujeción de ambas partes6. Más adelante, en la Figura 6, se muestra a detalle la aplicación de la norma al establecer valores de alarmas y valores normales de trabajo.

Diagnóstico

Para identificar adecuadamente los problemas que enfrenta el departamento de mantenimiento, y dado que la empresa dispone de herramientas propias de análisis para determinar la causa raíz de los problemas y darles solución, se ha utilizado la herramienta de los 5 pasos, compuesta por cinco ítems que deben irse completando paulatinamente. A continuación, en la Tabla 1 se detalla la herramienta utilizada.

Tabla 1. Desarrollo de la herramienta 5 pasos. Fuente: elaboración propia.

| 1.1 Descripción del problema: | ||||||

|

||||||

| 1.2 Problema real: | ||||||

|

||||||

| 1.3 Lugar de detección: | Planta Pintura |

1.4 Fecha: | 1/8/2022 | |||

| 2. Acciones inmediatas | ||||||

|

||||||

|

||||||

|

||||||

| 3. Causa raíz | ||||||

|

||||||

| 4. Solución definitiva: | ||||||

| ACCIÓN | RESPONSABLE | FECHA | ESTATUS | |||

|

| | | | | | |||

|

| | | | | | |||

|

| | | | | | |||

|

| | | | | | |||

| 5. Punto de corte: 24/02/2022 | ||||||

La Tabla 2 muestra el desarrollo del análisis de la causa raíz partiendo del problema real de los 5 pasos:

Tabla 2. Desarrollo de la herramienta 5 por qués. Fuente: elaboración propia

| Análisis de la causa raíz | Paradas no programadas en Planta Pintura |

| ¿Por qué… | existen paradas no programas en Planta Pintura? |

| Porque… | existen constantes daños y averías en las máquinas, principalmente en ventiladores. |

| ¿Por qué… | existen constantes daños y averías en las máquinas, principalmente en ventiladores? |

| Porque… | no hay un método adecuado de detección de problemas de forma temprana y oportuna. |

| ¿Por qué… | no hay un método adecuado de detección de problemas de forma temprana y oportuna? |

| Porque… | no se dispone de un plan de mantenimiento predictivo adecuado. |

| Causa raíz | No se dispone de un plan de mantenimiento predictivo adecuado. |

Nota: se observa un menor número de interrogantes ya que, como se indicó en el apartado de Fundamento técnico: “Se va llenando hasta encontrar la solución más probable, no es necesario utilizar las 5 preguntas”.

Para encontrar la causa raíz de los problemas (punto 3 de los cinco pasos) se utilizó la herramienta de Los 5 por qués. Una vez identificada la causa raíz, se elaboraron los planes de acción o planes definitivos para mitigar el problema encontrado.

Diseño de la propuesta

Para el diseño de la propuesta se siguieron los planes de acción definidos en la sección 4 de la Tabla 1.

El primer punto fue identificar los equipos que mayor impacto tuvieron en los paros no programados, para esto se utilizó una herramienta de mantenimiento que calcula la disponibilidad de la maquinaria. En este caso se utilizó el cálculo por MTTR (Medium Time to Repair), que identifica los paros más graves en un proceso productivo, es decir, representa cuánto tiempo se tardó el departamento de mantenimiento en reparar una máquina, en medio de un proceso productivo1. La fórmula de cálculo se expresa así:

MTTR = Tiempo total de mantenimiento / número de reparaciones (1)

Para poder calcular el valor se debe conocer la cantidad de tiempo que se empleó para reparar los equipos y la cantidad de reparaciones que se realizaron en esta planta, para efectos de ejemplo se consideraron los siguientes datos obtenidos del departamento de mantenimiento:

- El tiempo total empleado en reparaciones de ventiladores por daño en rodamientos y chumaceras sumó un total de 45 horas/ año, y fueron seis las reparaciones realizadas.

MTTR = 45 / 6 = 7.5 horas - El valor encontrado representa un promedio por paros no programados igual a 7.5 horas, lo que representó un valor demasiado costoso para la producción de una empresa ensambladora de autos.

El segundo punto fue determinar un plan de mantenimiento para contrarrestar los problemas encontrados. Después del análisis realizado, se determinó que la mejor opción era implementar un plan de mantenimiento predictivo, mediante análisis de vibraciones, el cual permite diagnosticar el estado de las máquinas rotativas y sus componentes mientras están funcionando. Gracias a la detección temprana de problemas, se puede planificar el mantenimiento, para evitar daños en plena producción. Este plan encaja perfectamente, ya que los problemas más graves han sido daños mecánicos en rodamientos y chumaceras en los ventiladores de la planta2.

El tercer punto fue implementar el plan de mantenimiento, para esto se realizó una búsqueda de las mejores alternativas en cuanto a equipos de medición de vibraciones, tanto en el mercado nacional como internacional. El equipo de medición que se utiliza actualmente ha sido seleccionado de acuerdo con los requerimientos planteados en cuanto a tecnología y software aplicables en esta empresa.

La herramienta de trabajo elegida fue un analizador de vibraciones mecánicas de dos canales, colector de datos y balanceador. Entre sus principales funciones están la detección de fallos en los rodamientos, malas condiciones de lubricación, desbalanceo, desalineaciones, solturas mecánicas y problemas estructurales7.

Tabla 3. Equipo de medición de vibraciones. Fuente: elaboración propia a partir del manual del equipo7

| NOMBRE | MARCA | MODELO | SERIE |

| Medidor de vibraciones | VIbracheck | Vibracheck 200 | 5401-01116 |

Una vez definido el equipo a utilizar se realizó lo siguiente:

- Levantamiento completo de información de cada una de las máquinas a ser intervenidas, entre los datos más relevantes están: potencia del motor, diámetro de los ejes, tipo de base de sujeción, tipo de transmisión de movimiento mecánico, velocidad del motor y ventilador (RPM) y toma de fotos de puntos (Figura 1).

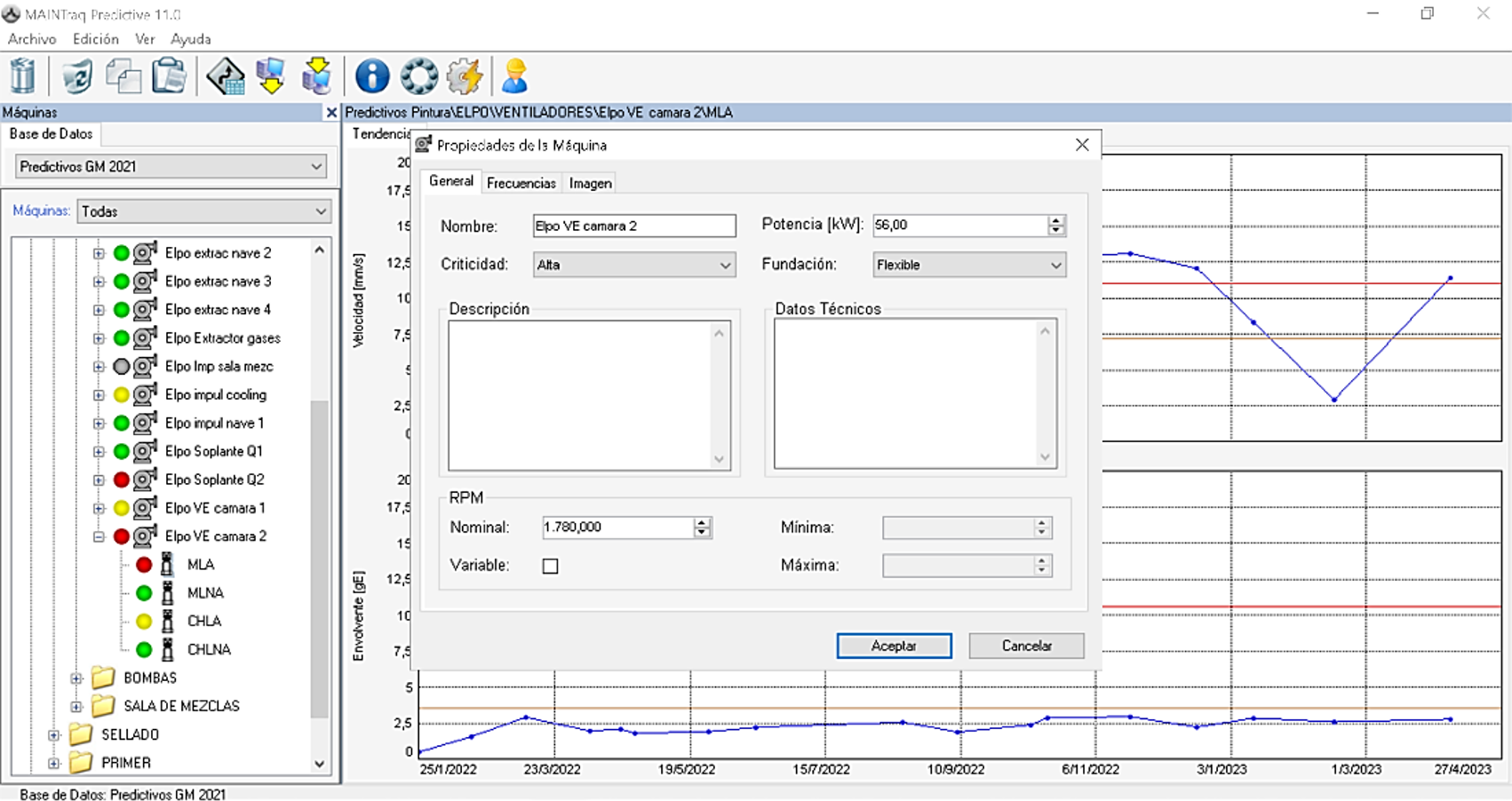

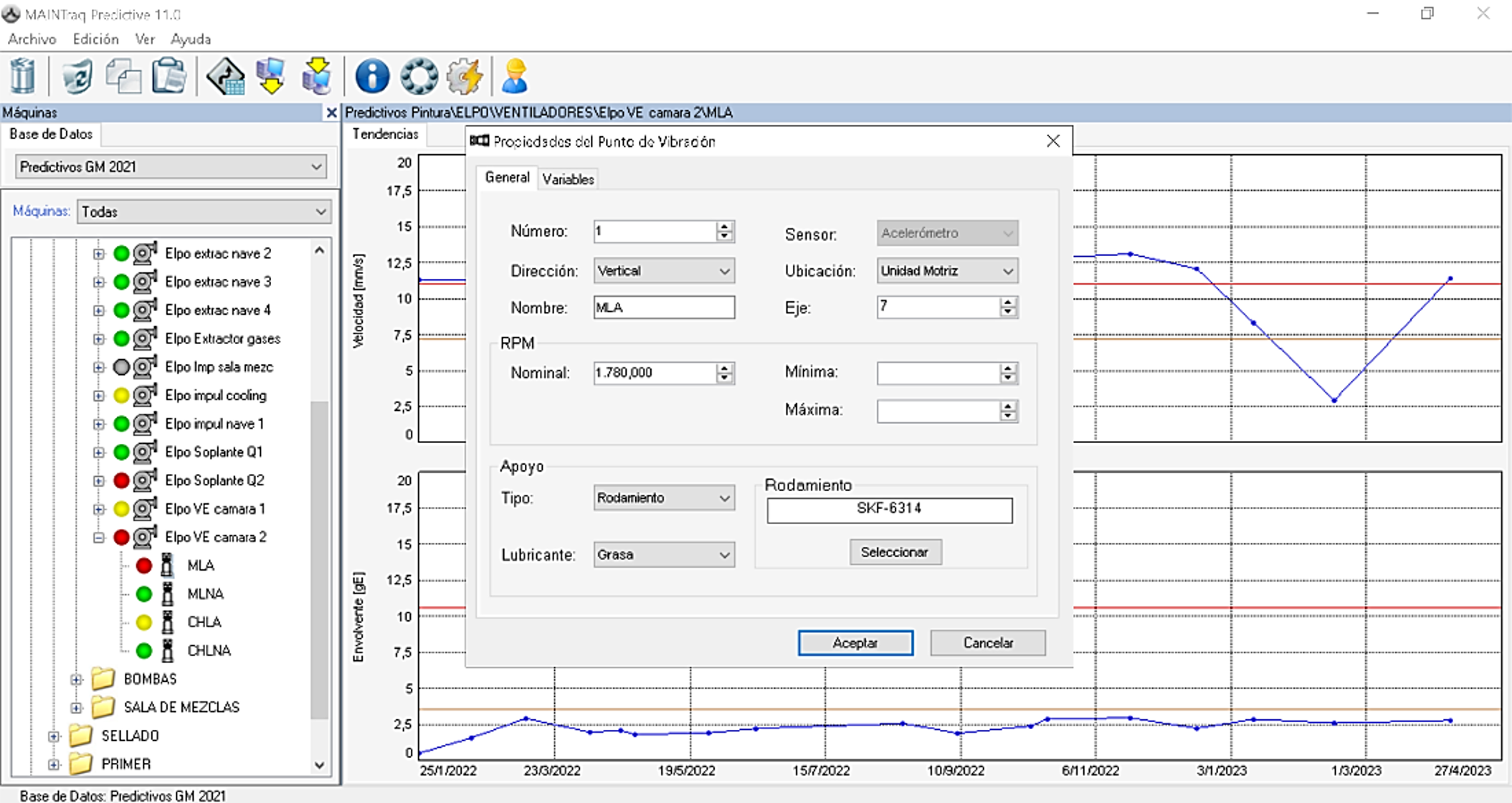

Figura 1. Extracto del levantamiento de información de equipos. Fuente: elaboración propia en formato corporativo - Creación de rutas de medición e ingreso de datos obtenidos en el levantamiento de máquinas en el software del equipo de mediciones de vibración Maintraq Predictive8, delimitación de puntos de medición, es decir, los puntos exactos en donde se tomarán los datos (Figura 2).

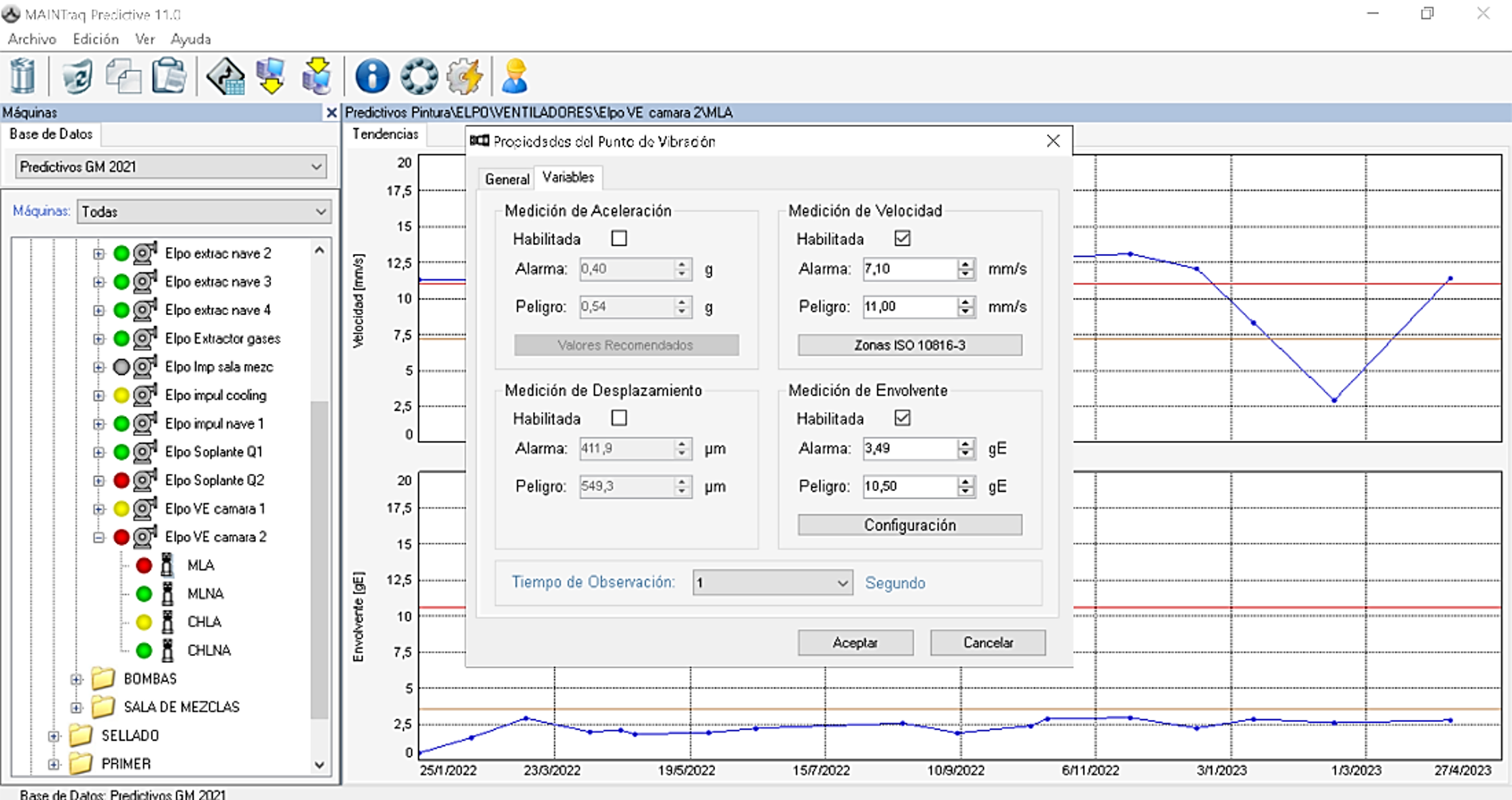

Figura 2. Creación de rutas de medición en el software Maintraq Predictive8. Fuente: elaboración propia, a partir del software del equipo de medición - Establecimiento de rangos de medición permisibles para un equipo en funcionamiento mediante la aplicación de normas ISO 10816-3, de acuerdo con cada equipo y sus dimensiones9 (figuras 3 y 4).

Figura 3. Ingreso de datos de equipos en las rutas de medición en Maintraq Predictive8. Fuente: elaboración propia a partir del software del equipo de medición

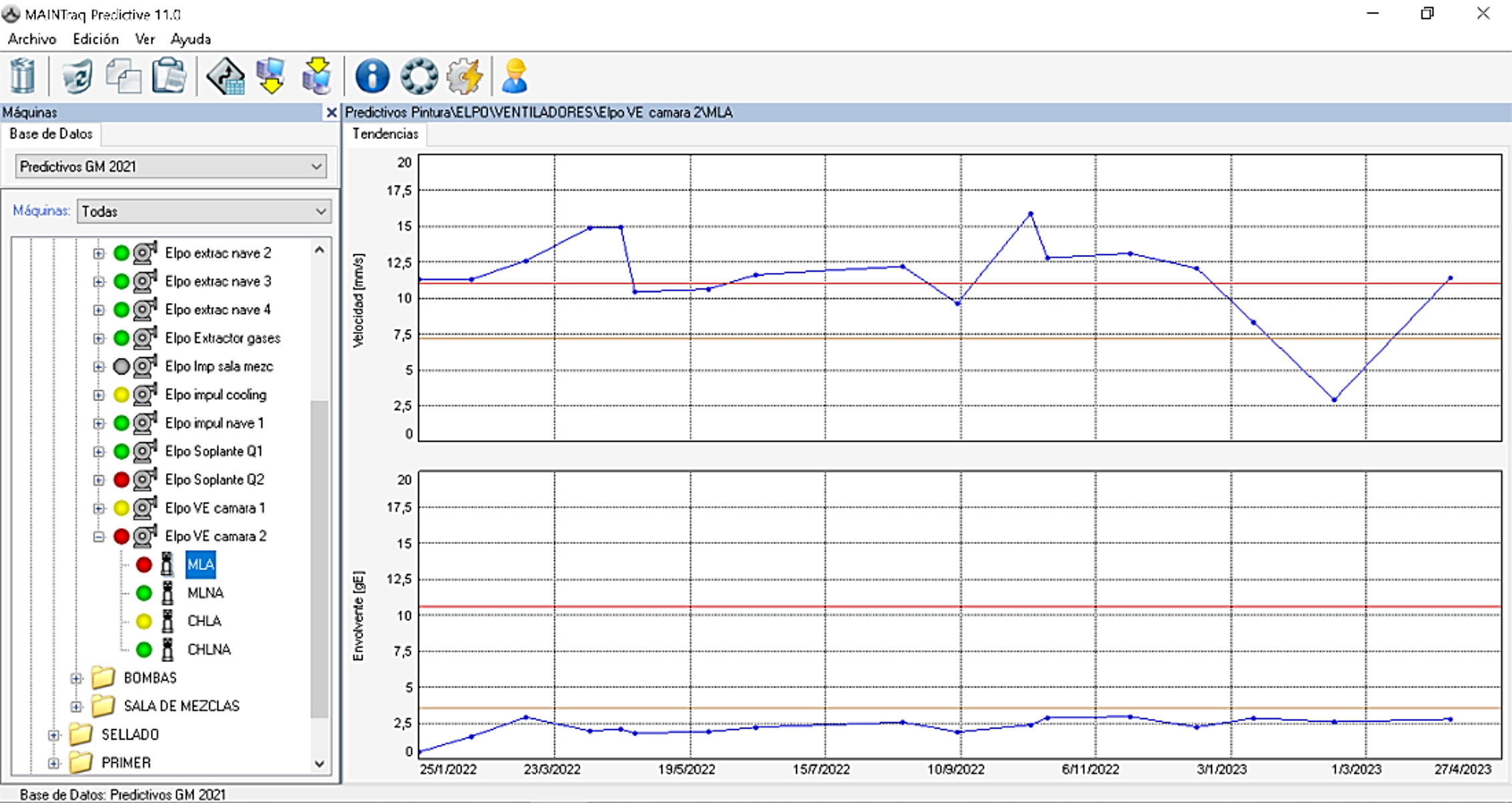

Figura 4. Fijación de alarmas en cada equipo respecto a las mediciones. Fuente: elaboración propia a partir del software del equipo de medición - Obtención de las primeras mediciones e información en el equipo y software (Figura 5). Después de varias mediciones en el tiempo se obtiene una tendencia del comportamiento de las máquinas.

Figura 5. Primeras mediciones de vibraciones en el equipo Vibrachek y análisis de comportamientos de tendencias en el software Maintraq Predictive. Fuente: elaboración propia, a partir del software del equipo de medición - Evaluación de los datos obtenidos en el software de seguimiento de tendencias10. En la Figura 6 se dispone de información que permitió determinar el estado de la máquina, en este caso hay cuatro posibilidades de estado de equipo: A) Máquina nueva, B) Máquina puede operar indefinidamente, C) Máquina no puede operar un tiempo prolongado y D) Máquina no debe operar porque está sufriendo daños. Las tendencias obtenidas en el equipo Vibracheck se comparan con esta tabla y se determina la acción a realizar.

Figura 6. Guía para establecer alarmas en las mediciones de vibración9 - Establecimiento de un plan de capacitación para todo el personal técnico que labora en el departamento de mantenimiento del área de trabajo.

- Implementación de rutas de medición periódicas, de acuerdo con el análisis realizado, gracias a los resultados obtenidos se establece que las mediciones se realicen mensualmente.

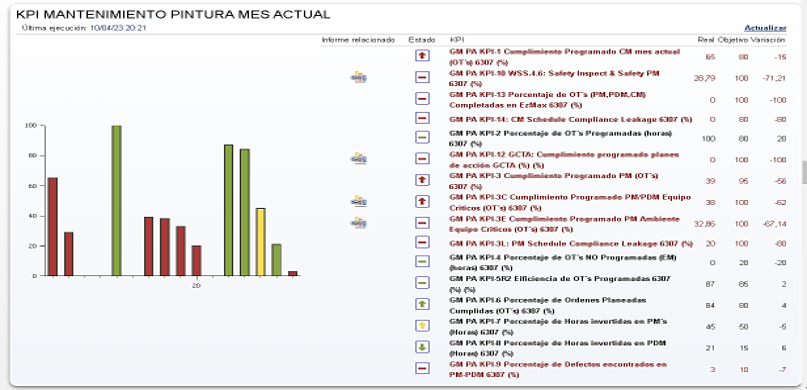

Metodología para la evaluación de resultados

Es importante medir el desempeño de todas las actividades de mantenimiento, por lo que la empresa objeto de estudio dispone de un sistema de medición y seguimiento de objetivos a base de KPI (Key Performance Indicator), estos indicadores deben contener objetivos alcanzables, medibles, relevantes, periódicos, y exactos11. Los KPI de mantenimiento se establecen en porcentajes de cumplimiento, los valores los determina la administración de operaciones de la planta (Figura 7).

Figura 7. Ejemplos de KPI medidos en porcentajes referentes a un objetivo. Fuente: Ejemplo tomado del software de gestión de activos Máximo 7.6.12

Resultados y análisis de datos

Resultados del diagnóstico

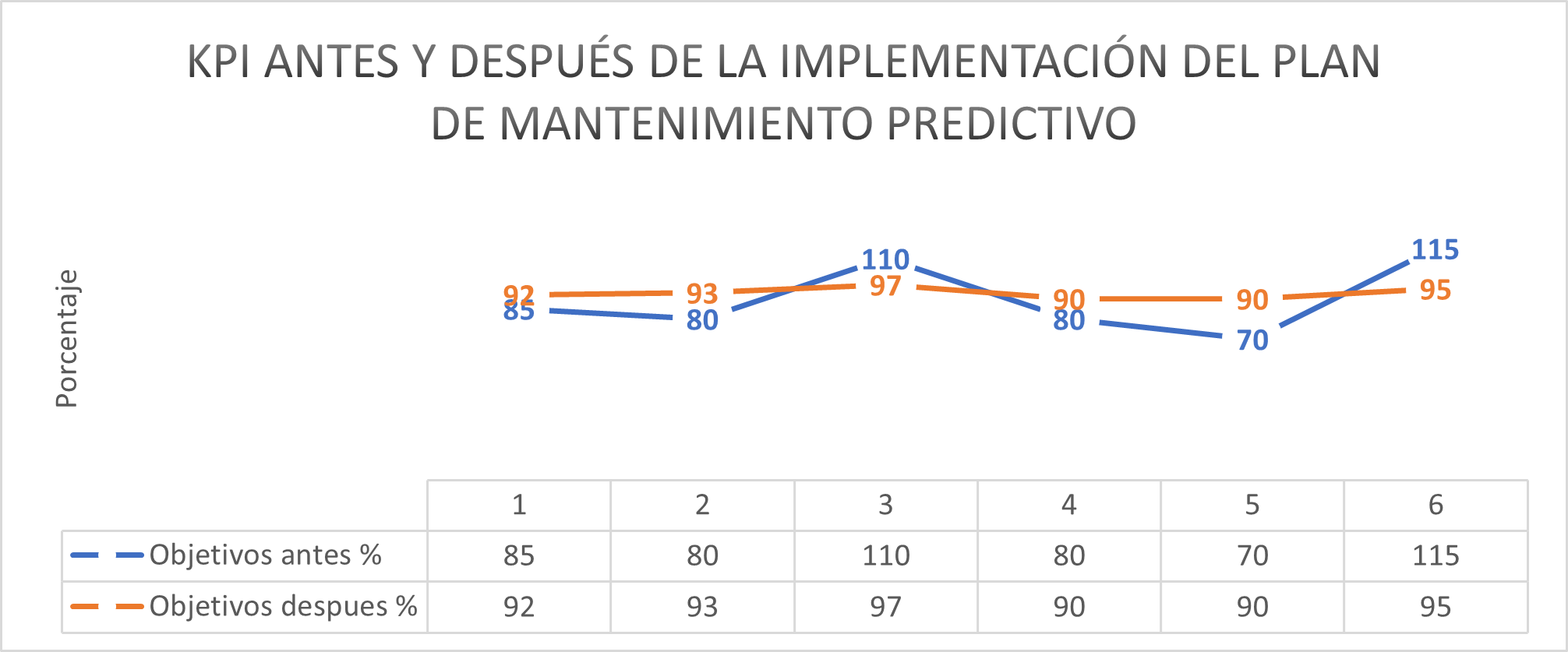

Los resultados anteriores a la implementación del plan de mantenimiento predictivo mostraban bajos indicadores de desempeño, por lo que, tanto los departamento de Mantenimiento como de Producción no cumplían los objetivos propuestos. En la Tabla 4 se aprecian los resultados de los principales indicadores de mantenimiento y sus resultados:

Tabla 4. Resultados de KPI antes del plan de mantenimiento predictivo. Fuente: elaboración propia

| KPI | Real % | Objetivo % | Variación % | |

| 1 | Cumplimiento de trabajos programados | 85 | 95 | -10 |

| 2 | Cumplimiento de trabajos preventivos | 80 | 95 | -15 |

| 3 | Porcentaje de trabajos de mantenimientos correctivos | 110 | 95 | 15 |

| 4 | Productividad en procesos de pintura | 80 | 95 | -15 |

| 5 | Cumplimiento de objetivos en MTTR | 70 | 95 | -25 |

| 6 | Horas invertidas en trabajos de mantenimiento | 115 | 95 | 20 |

| Promedio de cumplimiento de objetivos | 85 | 95 | -10 | |

En los resultados se aprecia que, en la mayoría de los casos, no se alcanzan los objetivos propuestos, incluso el último KPI sobrepasa los objetivos, no es un buen resultado el hecho de sobrepasar el objetivo, ya que esto significa que se requirieron más horas de trabajo para realizar mantenimientos correctivos, siendo estos gastos adicionales. En definitiva, existe un 85 % de cumplimiento con respecto al 95 % de los objetivos propuestos.

Resultados después de implementada la propuesta

Después de implementar el plan de mantenimiento predictivo, mediante vibraciones, se logró obtener el 92.83 % de cumplimiento. En la tabla 5 y 6 se aprecian los resultados.

Tabla 5. Resultados obtenidos (KPI) después de la implementación del plan propuesto. Fuente: elaboración propia

| KPI | Real % | Objetivo % | Variación % | |

| 1 | Cumplimiento de trabajos programados | 92 | 95 | -3 |

| 2 | Cumplimiento de trabajos preventivos | 93 | 95 | -2 |

| 3 | Porcentaje de trabajos de mantenimientos correctivos | 97 | 95 | 2 |

| 4 | Productividad en procesos de pintura | 90 | 95 | -5 |

| 5 | Cumplimiento de objetivos en MTTR | 90 | 95 | -5 |

| 6 | Horas invertidas en trabajos de mantenimiento | 95 | 95 | 0 |

| Promedio de cumplimiento de objetivos | 92.83 | 95 | -2.17 | |

El cálculo del valor de KPI real se determinó de acuerdo con la siguiente fórmula:

Los objetivos por alcanzar son determinados por la empresa de acuerdo con variables propias y propuestas por la gerencia.

Finalmente se realizó un análisis por MTTR para evidenciar la mejora obtenida después de la implementación del plan de mantenimiento predictivo por vibraciones. El tiempo total empleado en reparaciones de ventiladores por daño en rodamientos y chumaceras ha sumado un total de 10 horas/año, y cinco reparaciones realizadas.

MTTR = 10 / 5 = 2 horas.

Antes de la implementación del plan de mantenimiento propuesto se consumían 7.5 horas en la reparación de equipos, ahora son 2, lo cual indica que se obtuvo una mejora sustancial en la gestión del mantenimiento.

Figura 8. Resultados antes y después de la implementación del plan de mantenimiento predictivo. Fuente: elaboración propia

Discusión

La gestión del mantenimiento en toda empresa es indispensable, por lo que se necesita invertir en ello. Es importante entender que una buena planificación y gestión del mantenimiento permite implementar estrategias para la solución de problemas, equilibrando costos de inversión.

Una de las estrategias que más impacto tiene en los resultados del departamento es la innovación tecnológica. En virtud del desarrollo de la tecnología, en el mercado se pueden conseguir analizadores y software que facilitan el análisis de vibraciones. Un equipo demasiado costoso o un software demasiado complicado no es garantía de obtener buenos resultados, lo importante es hacer un estudio interno de la empresa y del área, para determinar la mejor opción aplicable.

El análisis de tendencias es otro factor importante a la hora de tomar decisiones, gracias a la colección de datos, mediante el equipo de vibraciones, los valores históricos y su correcto análisis, le ha permitido a la gestión de mantenimiento anticiparse tempranamente a daños en los equipos, logrando una mayor vida útil en las máquinas, gracias al mantenimiento preventivo, lo que permite obtener una mayor productividad al reducir paros no programados.

Con la implementación realizada se lograron minimizar los problemas relacionados con daños mecánicos en máquinas rotativas, estas eran las que más impacto negativo tenían en la productividad de la empresa.

Conclusiones

En general, debido a la adecuada gestión y plan de mantenimiento implementado se mejoraron los indicadores de desempeño y productividad, obteniendo lo siguiente:

- Reducción de la cantidad de paros no programadas en los procesos productivos.

- Mejora en los indicadores de confiabilidad en el departamento de mantenimiento industrial.

- Optimización de recursos tanto materiales como humanos en la intervención de los equipos.

- Obtención de datos históricos de las máquinas en la planta industrial para análisis y toma de decisiones.

- Reducción de mantenimientos correctivos.

- Mejora en los indicadores globales por MTTR de mantenimiento pasando de 7.5 horas a 2 horas.

Referencias

1. MONTILLA MONTAÑA, Carlos Alberto. Fundamentos de mantenimiento industrial. [En línea]. Pereira: Editorial Universidad Tecnológica de Pereira, 2016. Disponible en https://repositorio.utp.edu.co/bitstreams/fc4afec7-7a16-4e90-8c06-6079f7568740/download ISBN: 978-958-722-238-8.

2. MARINELLI, Igor. Mantenimiento: correctivo, preventivo y predictivo - TRACTIAN. [En línea]. s. f. [Fecha de consulta: 16 de abril de 2023]. Disponible en https://tractian.com/es/blog/diferencias-entre-el-mantenimiento-correctivo-preventivo-y-predictivo-la-guia-definitiva-2021

3. OLARTE, William; Botero, Marcela y Cañón, Benhur. Técnicas de mantenimiento predictivo utilizadas en la industria. Scientia et technica. [En línea]. Vol. 2 (45): 223-226. Agosto 2010. [Fecha de consulta: 16 de abril de 2023]. Disponible en https://dialnet.unirioja.es/servlet/articulo?codigo=4546591 ISSN 0122-1701.

4. GÓMEZ DE LEÓN, Félix Cesáreo. Tecnología del mantenimiento industrial. Murcia: Servicio de Publicaciones, Universidad de Murcia. 1998. ISBN 84-8371-008-0.

5. RUS ARIAS, Enrique. Análisis de tendencia. Economipedia. [En línea]. 01 de diciembre de 2021. [Fecha de consulta; 30 de marzo de 2023]. Disponible en https://economipedia.com/definiciones/analisis-de-tendencia.html

6. SAAVEDRA, Pedro Nelson. Evaluación de la severidad vibratoria. Febrero de 2002. Universidad de Concepción: Laboratorio de Vibraciones Mecánicas. Chile.

7. IDEAR. Vibracheck 200 Analizador de vibraciones mecánicas en dos canales. [En línea]. Abril de 2019. [Fecha de consulta: 27 de agosto de 2023]. Disponible en: http://www.idear.net/Especificaciones/Vibracheck-200.pdf

8. MAINTtraq Predictive. V 11.0 [Software para mantenimiento predictivo]. IDEAR. 27 de octubre de 2020. http://idear.net/Software/

9. PENKOVA VASSILEVA, María. Mantenimiento y análisis de vibraciones. Ciencia y Sociedad - República Dominicana. [En línea]. Vol. 32 (4): 668–678. Diciembre 2007. [Fecha de consulta: 27 de agosto de 2023]. Disponible en https://www.redalyc.org/pdf/870/87032407.pdf ISSN 0378-7680.

10. MAINTraq Reader. V 10.0 [Software para ver mediciones en formato .DSF y elaborar informes]. IDEAR. 30 de julio de 2020. http://idear.net/Software/

11. SLADOGNA, Mónica G. Productividad: definiciones y perspectivas para la negociación colectiva. [En línea]. 2017. RELATS: Red Eurolatinoamericana de Análisis sobre Trabajo y Sindicalismo. [Fecha de consulta: 30 de abril de 2023]. Disponible a través de https://biblio.unaj.edu.ar/cgi-bin/koha/opac-detail.pl?biblionumber=8750

12. Máximo Assete Management. V 7.6.0. [Software de gestión de activos]. IBM. 05 de marzo de 2021. https://www.ibm.com/docs/en/mam/7.6.0?topic=overview-whats-new-in-maximo-asset-management-76