Año 2, Número 3. Mayo - Agosto, 2015

Un típico plan de mantenimiento preventivo

A typical preventive maintenance plan

Universidad Tecnológica del Norte de Coahuila

Por: César Martín Pérez González y Mario García Córdoba / Ver en pantalla completa

Resumen

Este trabajo, presenta el esfuerzo colaborativo realizado durante la estadía de un estudiante de la carrera: Técnico superior universitario en Mantenimiento; el proyecto se realizó durante doce semanas, junto a sus asesores: empresarial y académico. Generando un plan de mantenimiento preventivo que cubre una necesidad básica de cualquier planta industrial y que, gracias a este, se logre una mejora continua y eficiencia en las operaciones de producción, explicando los avances en el mundo del mantenimiento en los últimos 50 años y exponiendo un estudio de casos que resulta relevante dada su aplicación práctica en las tareas más básicas de los técnicos dedicados a esta área.

Los resultados fueron: se inventariaron 210 máquinas; se reorganizó y sistematizó el mantenimiento preventivo; se logró integrar una base de datos que permitirá, a futuro tener la historia de máquinas para la toma de decisiones económicas sobre reemplazo de equipos o la continuación de su mantenimiento; se realizó el control estadístico de los índices de mantenimiento que no se llevaban como un registro exacto (mano de obra, número de reparaciones, mantenimientos preventivos o correctivos, costo de las refacciones y consumibles, número de paros y tiempos de estos).

Palabras clave: mantenimiento correctivo, mantenimiento preventivo, mantenimiento TBM, mantenimiento CBM.

Abstract

This paper presents a collaborative effort during the internships of a student's career: Maintenance Technician in college. The project was conducted for twelve weeks, along with his business and academy advisers. Generating a maintenance plan that meets a basic need of any industrial plant and, thanks to this one, continuous improvement and efficiency in production operations is achieved, explaining the developments of maintenance in the world in the past 50 years, and exposing a case study is relevant because of its practical application in the most basic tasks of the technicians dedicated to this area.

The results were: 210 machines were inventoried; preventive maintenance was reorganized and systematized; it was possible to integrate a database that will allow to have the story of machines for making economic decisions about equipment replacement or continued maintenance; and finally started with the statistical monitoring of the levels of maintenance is not carried as an accurate record (labor, number of repairs, preventive or corrective maintenance, cost of spare parts and consumables, number of stops and accurate record time).

Keywords: corrective maintenance, preventive maintenance, TBM maintenance, CBM maintenance.

Introducción

Este proyecto, fue desarrollado para la empresa Calzado MG, realizándose un plan de mantenimiento preventivo a todas las máquinas e instalaciones ubicadas en las áreas de corte, pespunte y montado donde se presentaban averías constantes en los equipos debido a la falta de mantenimiento. Se implementaron formatos de inspección periódica para cada estación de trabajo ubicada en la empresa; estos formatos están enfocados a llevar un registro de las averías en las máquinas para que de esta forma se desarrolle el historial de cada equipo y el control del plan de mantenimiento preventivo. Calzado MG cuenta con una plantilla laboral de más de 250 personas, es una empresa de tamaño mediano.

Problemáticas

Una de las dificultades presentes en la organización, es que no se cuenta con un programa de mantenimiento preventivo sistematizado, lo cual genera averías constantes en la maquinaria; esto representa un gran problema ya que al presentarse alguna falla, en ocasiones se debe detener la producción para reparar tal avería lo que se traduce en pérdidas de producción, además de que esporádicamente no se cuenta con la herramienta y refacciones necesarios para componer la máquina, por esta razón, se tiene que posponer su reparación. La realidad, es que solo se efectúa el mantenimiento correctivo.

La empresa cuenta con 210 máquinas, de estas no se tiene un registro apropiado de mantenimiento realizado (comúnmente conocido como historia de equipos) lo que dificulta determinar si es viable seguirle dando mantenimiento o si definitivamente se necesita remplazar debido a que su vida útil se terminó.

Un factor importante causado por la falta de mantenimiento preventivo es que no se llevan a cabo las inspecciones rutinarias de los equipos para determinar si es necesario dar mantenimiento, esto contribuye a que la máquina falle constantemente provocando grandes pérdidas y paros innecesarios. Cabe mencionar que esto también es ocasionado por la falta de limpieza de dichos equipos.

Justificación

Las máquinas en la empresa requieren de un plan de mantenimiento preventivo para extender su vida útil ya que se puede prevenir que los equipos fallen constantemente además de que al realizar inspecciones rutinarias se logra identificar si se requiere dar mantenimiento a la máquina o si es necesario reemplazar una pieza propensa a fallar lo que ayuda a reducir la implementación del mantenimiento correctivo.

Al tener un plan de mantenimiento preventivo en la empresa la maquinaria estará trabajando en las condiciones apropiadas ya que se contará con los materiales necesarios en caso de que se presente una falla, y al contar con registros de fallas de los equipos se logrará identificar que máquina requiere mantenimiento constante lo que proporcionará información necesaria para saber si se necesita remplazar para que no se presenten problemas.

Las corrientes del mantenimiento en los últimos 50 años

Para uno de los autores estadounidenses de libros clásicos de administración del mantenimiento E.T. Newbrog1, en la década de los años 60 solo existían tres tipos de mantenimiento el correctivo, el preventivo y el preventivo programable.

En la siguiente década del 70, el japonés Nakajima2 revoluciona el mundo industrial del mantenimiento con el libro del TPM (Total Productive Maintenance) donde diseña un nuevo sistema de administrar la gestión de los equipos, cambiando el paradigma que se había generado en las grandes compañías manufactureras de “yo produzco y tú reparas” entre los gerentes de producción y los de mantenimiento, causando con esta actitud no pocos conflictos en la esfera de las responsabilidades de los especialistas de ambas disciplinas, pues las quejas y culpas siempre iban ligadas a los dos siguientes aspectos: “los equipos se descomponen porque tu gente no sabe operarlos, los equipos se descomponen porque no los reparaste correctamente”. La parte central de esta nueva filosofía consistió en hacer partícipe a los operadores en el mantenimiento de sus equipos entrenándolos para que realizaran pequeños ajustes, lubricación y limpieza en sus máquinas, y haciéndolos responsables por el buen uso de ellas, además involucra a todos los niveles de la organización con el compromiso de trabajar en forma holística las actividades de mantenimiento con el enfoque de “productivo total”, buscado siempre la calidad total, la mejora continua y la eficiencia global de los equipos.

Paralelamente a lo anterior con el desarrollo de la tecnología en diferentes campos comienzan a aparecer técnicas predictivas de mantenimiento, como la termografía infrarroja que apareció en la década de los 60 y la aplicación de los rayos X en la inspección de soldaduras desde antes de los años 50. (Su descubrimiento tiene más de 100 años).

Los diferentes creadores de teorías del mantenimiento, buscan y descubren diferentes aspectos de esta rama de la técnica y dan definiciones como Dounce3, que divide el correctivo y preventivo en siete clases:

1. Correctivo contingente.

2. Correctivo programable.

3. Preventivo predictivo.

4. Preventivo periódico.

5. Preventivo analítico.

6. Preventivo progresivo.

7. Preventivo técnico.

Y por separado agrega la preservación total como el mantenimiento más completo, o rehabilitación total de un equipo (Dounce lo toma de los estadounidenses que le llaman: overhaul).

Sin embargo y más recientemente autores como Cuatrecasas4, toman todo lo anterior y dividen el mantenimiento en dos clases:

- Mantenimiento periódico TBM (Time Based Maintenance), la intervención que se hace a los equipos durante intervalos de tiempo de funcionamiento, así por ejemplo a un automóvil nuevo se le tiene que cambiar el aceite y filtros cada 10,000 kilómetros o seis meses lo que suceda primero y la llamada banda dentada cada 80,000 kilómetros, entre otras cosas.

- Mantenimiento predictivo o mantenimiento basado en condiciones CBM (Condition Based Maintenance) la intervención del equipo se realiza basándose en sofisticadas técnicas que predicen la falla y, antes de que esta ocurra, se programa su mantenimiento, estas técnicas son las siguientes: análisis de vibraciones; boroscopía o videoscopía; termografía; análisis de aceites; análisis de partículas de desgaste; control de espesores en equipos estáticos; e inspección por ultrasonido.

En la actualidad, fábricas de clase mundial aquí en León como VCST de México, cuya matriz está en Bélgica, aplican tres tipos de mantenimiento; el periódico o TBM, el correctivo en caso de fallas súbitas y mantenimiento rutinario (esto es: lubricaciones, limpiezas, pequeños ajustes a las máquinas o herramientas, cambios de partes de repuesto sencillas, etc.)

Objetivos metodológicos

Para la realización del proyecto se determinaron los siguientes:

1. Realizar el inventario de la maquinaria así como la codificación de cada máquina con su respectivo TAG (etiqueta) de identificación.

2. Analizar el funcionamiento de la maquinaria y la actividad que esta desarrolla en el proceso para clasificarla en: sin importancia, importante o imprescindible.

3. Elaborar formatos de revisión y órdenes de trabajo para un mejor control de mantenimiento.

4. Elaborar calendario anual, mensual y semanal de actividades de mantenimiento preventivo.

5. Proponer la adquisición de un software de mantenimiento o en su defecto elaborar en hojas de Excel un control del mantenimiento preventivo.

Formatos para el control del mantenimiento

A continuación, se presentan los formatos más importantes, diseñados para el control del sistema de mantenimiento, iniciando con la tabla 1. Formato de inventario general.

Tabla 1. Formato de inventario general. Una parte del inventario de las 210 máquinas que se tienen en la planta para los diferentes procesos y su clasificación con número de TAG.

Máquina |

Marca |

Modelo |

Número de serie |

Código (TAG) |

Descripción |

Corte CLIKEN |

SVIT |

06145E45 P4 |

194897 |

CO-0009 |

Máquina troqueladora hidráulica |

Corte de puente |

ATOM |

HS588 |

CO-0011 |

Máquina troqueladora hidráulica programable |

|

Máquina foliadora |

GUVELCO |

530 |

1280690 |

CO-0023 |

Folia un grabado |

Para poder desarrollar formatos de inspección rutinaria fue necesario estudiar los manuales de los equipos para poder comprender su funcionamiento y obtener información acerca del mantenimiento que se debe implementar ya que es necesario saber que piezas son propensas a un mayor desgaste, ya que el fabricante usualmente recomienda como partes de repuesto.

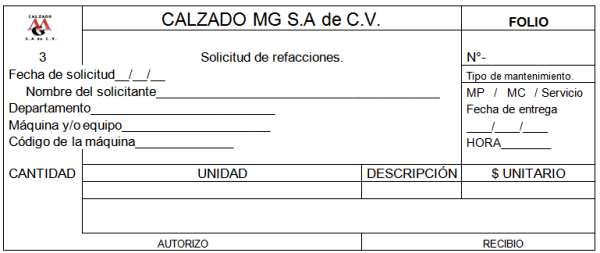

Figura 1. Formato de solicitud de materiales. Fuente: Vallejo5

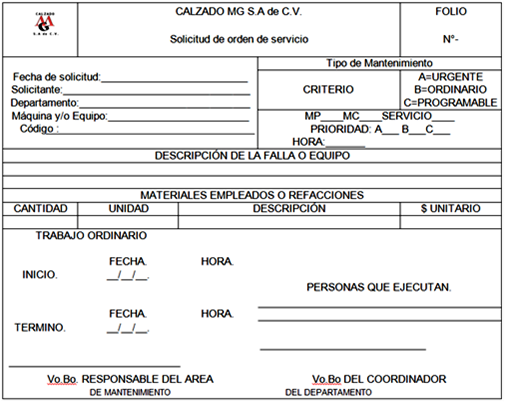

Figura 2. Formato de solicitud de orden de servicio. Fuente: Vallejo5

Un estudio de casos, para ser comentado por los maestros y especialistas con los estudiantes de la Universidad

Fue vivido en campo por el pasante de TSU Martín. Y es relatado por él mismo como sigue:

Debido al uso continuo (8 horas diarias) se presentó una falla en la máquina Kliken de cortar de marca SVIT, código CO-0004. La avería ocurrió en el momento en que uno de los operadores se dio cuenta de que la máquina perdía mucha presión lo cual provocaba que los cortes estuvieran mal y fue entonces cuando el personal de mantenimiento, acudió para comprobar lo que había ocurrido.

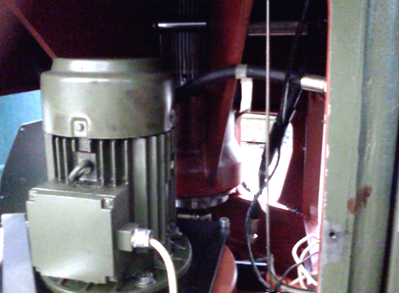

Una vez que se llegó al lugar, lo primero fue quitar las tapas de la máquina mientras estaba operando, esto con el fin de identificar cuál era la falla. Después de revisar cuidadosamente cada parte de la misma, se identificó que el módulo que se encarga de distribuir el fluido hidráulico tenía el roscado de una tuerca barrido lo que provocaba que el aceite saliera por esa parte lo que conllevaba a la pérdida de presión al realizar cada corte. Detectada la falla, se procedió a drenar el depósito de aceite para lograr quitar la pieza dañada, se requirió quitar el motor que bombea el aceite fue necesario usar un patín hidráulico ya que es demasiado pesado y se requiere de dos personas para lograrlo. Posteriormente se retiraron las mangueras y la válvula para poder retirar el módulo. Una vez que se retiró, se cotizó la pieza para determinar si era mejor repararlo o comprar una nueva unidad, se prefirió comprar una nueva ya que al repararla se reduciría su vida útil y volvería a fallar debido a que está sometida a grandes presiones. El precio de la refacción (o módulo hidráulico completo) es muy costoso.

Figura 3. Maquina Kliken parcialmente desarmada (sin el módulo).

La pieza tardó más de un mes en llegar debido a que se requería acudir con el proveedor original, quien la mandó a fabricar. Una vez que la pieza llegó se procedió a instalarla nuevamente en la máquina y al terminar de armar dicho módulo, el técnico se percató que faltaba la válvula, la cual se comenzó a buscar en los alrededores de la máquina sin lograr tener éxito. Por esto, no se tuvo más opción que cotizar una nueva válvula para lograr terminar de armarlo, esta tenía un valor de $7,000.00 pesos mexicanos. Finalmente al conseguir la pieza se instaló de inmediato y se volvió a llenar de aceite el depósito para dejarla funcionando. Además se programó una inspección rutinaria exhaustiva para esta máquina ya que era necesario determinar que no volviera a presentar averías.

Lo anterior pone de manifiesto un hecho común en las labores de mantenimiento: “que las partes se pueden perder por un inadecuado manejo y orden en el trabajo de campo” con las consiguientes pérdidas económicas.

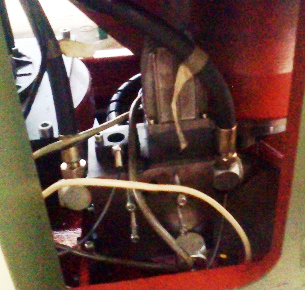

Figura 4. Interior de la máquina Kliken, sin el módulo hidráulico.

Figura 5. Interior de la máquina Kliken, con el módulo hidráulico instalado.

Resultados del proyecto

Es de capital importancia recalcar que los resultados históricos deberá medirse en periodos de 10 años, lo que pareciera un tiempo demasiado largo, esto es realista, ya que los equipos con mantenimiento adecuado duran mucho más. La Secretaría de Hacienda en el artículo #35 de la Ley del impuesto sobre la renta en la fracción V. manda que el impuesto deducible por la maquinaria sea del 9% anual lo que implica un lapso de 11 años. Es de mencionarse que Tavares8 en su escrito Índices de mantenimiento, en las páginas 83 a 86 incluye dos gráficas de mano de obra y de materiales en el mantenimiento de la media en Brasil en un lapso de 10 años.

Se ha mejorado el control del mantenimiento (mano de obra, registros, partes de repuesto y tiempos), con lo que los siguientes 6 índices de mantenimiento de clase mundial:

1) Índice de disponibilidad de equipo. (DISP).(HCAL-HTMN)/HCAL=DISP (1) Donde; HCAL=HORAS CALENDARIO. HTMN=HORAS TOTALES DE MANTENIMIENTOS.

2) Tiempo promedio entre fallas. (TMEF). (NOIT*HROP)/NTMC= TMEF (2) Donde; NOIT= NÚMERO DE ITEMS. NTMC=NÚMERO TOTAL DE MANTENIMIENTOS CORRECTIVOS. HTMC=HORAS TOTALES DE MANTENIMIENTOS CORRECTIVOS.

3) Tiempo promedio para reparación. (TMPR). HTMC/NTMC=TMPR (3)

4) Tiempo promedio para falla. (TPPF). HROP/NTMC=HRRP (4) Donde; HROP=HORAS DE OPERACIÓN.

5) Costo de mantenimiento por facturación. (CTMN/FETP)100=CMFT (5) Donde; CTMN=COSTO TOTAL DE MANTENIMIENTO. FTEP=FACTURACIÓN DE LA EMPRESA.

6) Costo de mantenimiento por valor de reposición (CTMN/VLRP)100=CMVR (6) Donde; VLRP=VALOR DE REPOSICIÓN.

Estos índices, que no se habían utilizado nunca en esta empresa, permitirán realizar una gestión científica de dicho mantenimiento a partir de un año de implementación. Donde se podrán inferir los estudios pertinentes como el FMECA (Failure Mode, Effects and Criticality Analysis) y el Análisis de Causa Raíz (RCA). Para tomar decisiones económicas sobre la operación y sustitución de equipos.

Referencias

1. NEUWROUGH E. T., “Administración de mantenimiento industrial ”, Editorial DIANA, México 1978. p. 73-78.

2. NAKAJIMA S., “Programa de desarrollo del TPM ”, Editorial Tecnologías de Gerencia y Producción, España 1992. p. 423.

3. DOUNCE V. E., “La productividad en el mantenimiento industrial ”, Compañía Editorial Continental, 1ª reimpresión, México 1998. p. 40-53.

4. CUATRECASAS A. L., “TPM ”, Editorial Gestión 2000, España 2000. p. 166 Apartado b.

5. VALLEJO H., “Informe final de estadía ”, Editorial Universidad Tecnológica de León, México 2012. p. 47. (Original en formato electrónico).

6. GARCÍA Garrido, “La contratación del mantenimiento industrial ”. Editorial Díaz de Santos, España 2010. Capítulo 4, p. 31.

7. Mora, G. Alberto, “Mantenimiento Planeación, ejecución y control ”. Editorial Alfaomega, México 2009. p. 491.

8. TAVARAES L. “Índices de mantenimiento ”, Editorial INFOR, México 2006.