Año 9, Número 2. Enero - Abril, 2022

Herramientas estadísticas como estrategias de mejora en los procesos de línea en el sector automotriz.

Statistical tools such as improvement strategies in the line assembly processes in the automotive sector

Instituto Tecnológico Superior de Irapuato

Por: María del Carmen Chacón Olivares y Edgar Augusto Ruelas Santoyo / Ver en pantalla completa

Resumen

Actualmente la industria automotriz requiere de procesos más eficientes para satisfacer la demanda, y así sobrevivir en un mundo competitivo y con creciente apertura comercial internacional.

Este artículo propone la metodología Planificar, Hacer, Verificar y Actuar (PDCA), conocida también como mejora continua, que tiene como base el análisis estadístico de datos para diagnosticar e identificar fallas y rechazos en una línea de ensamble en la que no se cumple con las especificaciones de calidad en una parte del proceso. La metodología propuesta tiene un alto potencial de convertirse en una herramienta auxiliar para diagnosticar, identificar las causas del problema, además de auxiliar en la toma de decisiones para el desarrollo de estrategias que den solución a la problemática. Se puede determinar que la implementación de herramientas estadísticas es de fundamental importancia para obtener indicadores clave de medición y resultados (KPI) en los procesos de ensamble en sector automotriz.

Palabras clave: metodología PDCA, KPI, mejora continua.

Abstract

Currently the automotive industry requires more efficient processes to meet demand, and thus survive in a competitive world with growing international trade openness.

This article proposes the Plan, Do, Verify and Act (PDCA) methodology, also known as continuous improvement, which is based on statistical data analysis to diagnose and identify failures and rejections in an assembly line that specifically does not meet with quality of specifications in a part of the process. The aim of the proposal has a high potential to become in an auxiliary tool to diagnose, identify the causes of the problem, as well as assist in decision-making for the development of strategies to solve the problem. It can be determined that the implementation of statistical tools is of fundamental importance in their application and thus obtain key measurement indicators and results (KPI) in the assembly processes in the automotive sector.

Keywords: PDCA methodology, KPI, continuous improvement.

Introducción

El desarrollo de este trabajo tiene como finalidad proporcionar información para la toma de decisiones relacionadas con medidas correctivas y preventivas en la línea de blocks en una empresa ensambladora en el sector automotriz, a fin de cumplir con las especificaciones del cliente interno, utilizando herramientas de control estadístico como la metodología Seis Sigma que, de acuerdo con Arias, Portilla y Castaño: “Es una filosofía de trabajo y una estrategia de negocios, la cual se basa en el enfoque hacia el cliente, en un manejo eficiente de los datos y metodologías y diseños robustos, que permite eliminar la variabilidad en los procesos y alcanzar un nivel de defectos menor o igual a 3 o 4 defectos por millón”1.

Las fallas en las líneas de ensamble resultan ser un verdadero dolor de cabeza para las áreas de producción, mantenimiento y calidad. Estos eventos llegan a ocasionar problemas de producción: desde mala calidad en los productos hasta paros de línea, que se traducen en enormes pérdidas económicas.

Objetivo general

Disminuir los rechazos de la cara trasera del monoblock de la operación en la línea de blocks, utilizando herramientas de control estadístico.

Objetivos específicos

- Identificar la operación exacta desde donde viene mal el desbaste que provoca los rechazos.

- Disminuir en un 80 % los índices de rechazos de monoblocks por mal acabado en la cara trasera.

Problema

La problemática identificada es que se presenta un porcentaje del 50 % de rechazos, ya que en la operación 140 (acabado final) de la cara trasera del monoblock se observa a simple vista que no cumple con las especificaciones requeridas, lo que trae como consecuencia un alto impacto en los tiempos de espera, llegando a producir un cuello de botella porque no se puede continuar con la producción debido al incumplimiento requerido de las especificaciones de la pieza, esto provoca fallos y tiempos muertos. Se hicieron una serie de pruebas estadísticas para esta operación con un historial de tres meses de antigüedad en el año de estudio (2019).

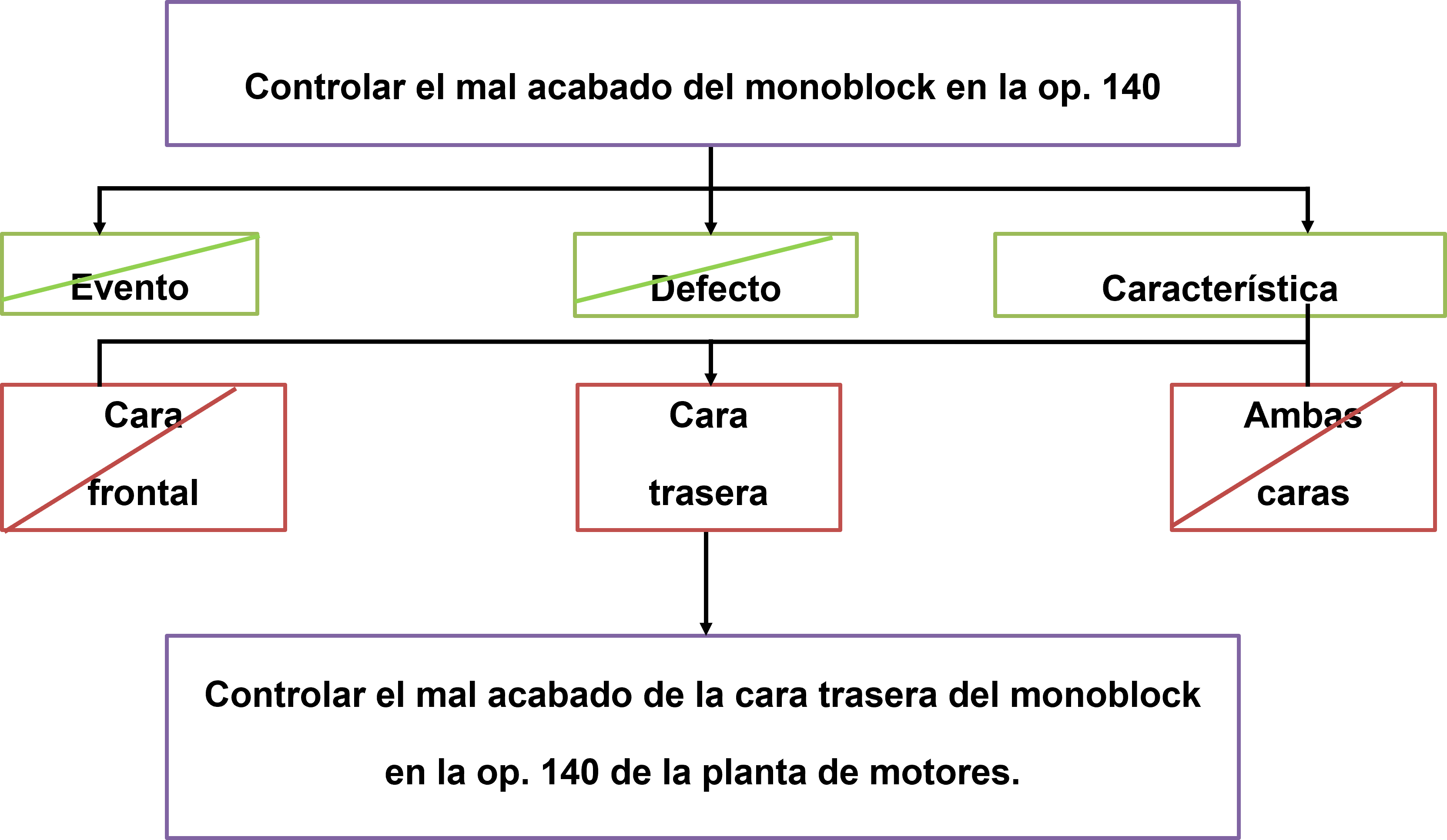

Definición del problema

La línea se ve afectada directamente al no cumplir con la producción diaria, hay dificultades de logística en relación con los materiales y deficiente utilización del recurso humano, lo que genera pérdidas económicas hasta del 40 % en la empresa. Por ello la línea se ve en la necesidad de revisar las operaciones para identificar las causas del problema localizado en esta operación. La línea de ensamble “es una línea continua en donde se busca un balanceo de producción, este consiste en combinar la producción de modelos, de tal forma que la combinación no genere grandes variaciones del lado de motores y de transmisión”2 (heijunka, como se conoce en japonés).

La línea de blocks en la empresa ensambladora automotriz presenta un porcentaje del 50 % de rechazos por un mal acabado de la cara trasera del monoblock (parte que alberga los pistones del cigüeñal, el árbol de levas en algunos motores, siendo el de mayor tamaño, que forma parte de la cámara de combustión; tiene propiedades tales como: ser de un material resistente a la torsión y a presiones, sin poros, y con dilatación y contracción para el control de la temperatura).

Esta situación trae como consecuencia un alto impacto en los tiempos de espera, y se llega a producir un cuello de botella porque no se puede continuar con la producción debido al incumplimiento requerido de las especificaciones de la pieza, lo que provoca fallos y tiempos muertos para continuar con el proceso. La línea se ve afectada directamente en no cumplir con la producción diaria, generando pérdidas económicas hasta del 40 % en la empresa. Por ello la línea se ve en la necesidad de revisar las operaciones para identificar desde donde viene el problema localizado en esta operación (Figura 1).

Método

En la solución de la problemática encontrada se utilizaron herramientas estadísticas para resolver el problema, ya que con ellas se identificará, reducirá y controlará el nivel de rechazos de la operación. La metodología recomendable se denomina DMAIC (definir, medir, analizar, mejorar, controlar), maneja instrumentos estadísticos, además de unidades que observan las variables de los procesos y sus relaciones, que dan soporte cuantitativo en la toma de decisiones de las características de la problemática detectada1.

Se han realizado investigaciones donde se comprobaron los beneficios de implementar la metodología de control estadístico seis sigma, como en el trabajo de López y García2 titulado Implementación de la metodología DMAIC-Seis Sigma en el envasado de licores, que describe soluciones para una línea de envasado que presentaba tiempos efectivos de producción muy bajos, sin llegar a aprovechar la máxima capacidad en las líneas. Dicha metodología arroja datos cuantitativos para la toma de decisiones y diseño de estrategias para resolver la problemática que se presentan en los índices de mantenimiento y capacitación en las áreas involucradas.

Mientras que en el artículo “Aplicación de Seis Sigma en una microempresa del ramo automotriz”3 se presentan las ventajas de la implementación de la metodología, como la reducción de los costos o mermas por la falta de calidad y reducir la informidad de los productos, además algo importante de resaltar es el planteamiento de la importancia de esta herramienta en las pymes, ya que les aporta valor y ventajas competitivas.

Otra aportación es la de los autores Navarro, Gisbert y Pérez4, quienes exponen las ventajas de la metodología Seis Sigma: aporta soluciones a corto plazo ante problemas repetitivos; se compone de un diseño robusto, además de establecer tolerancias para definir un estándar y saber qué productos tienen o no la suficiente calidad para salir al mercado.

Es importante mencionar que esta metodología, además de ofrecer mejoras en los procesos y obtener productos con estándares de calidad establecidos en las normas vigentes de cada sector, ofrece también la disminución de desperdicios de materiales y recursos, como lo señalan García, Fernández y Brenis5.

De acuerdo con la revisión realizada, se observa que el uso de herramientas de control estadístico es viable para la estimación de desviaciones en procesos productivos generados en diferentes áreas del sector industrial, como lo es la filosofía Seis Sigma, que se fundamenta en métodos comprobados y utiliza varias herramientas en la aplicación de técnicas estadísticas. Estas herramientas se emplean dentro de un patrón simple de mejora del proceso establecido como: Definir-Medir-Analizar-Mejorar-Controlar, o DMAIC, que en la Tabla 1 se presentan brevemente.

| Etapa | Descripción | Herramientas |

| Define (Definir) | Planteamiento de los objetivos de la tarea o actividad a mejorar, que considera el mapeo de procesos, la ejecución de instrumentos o herramientas de resolución de problemas y las llamadas 7 Herramientas de la Calidad. |

|

| Measure (Medir) | Medición del proceso; observa e identifica los principios de medición continúa y discreta de datos, escalas de medida, un panorama general de los principios de variación, repetibilidad y reproducibilidad (RR) para estudios continuos y datos discretos. Como lo mencionan Evans y Lindsay: “Realizar una auditoría del proceso de recopilación de datos y validar los resultados”6. |

|

| Analyze (Analizar) | Analizar los procesos para identificar las formas de disminuir o eliminar la desviación entre el rendimiento actual del sistema o proceso y la meta deseada; esta epata se realiza con la revisión de datos históricos. |

|

| Improve(Mejorar) | El objetivo de esta etapa es exponer y establecer soluciones a la causa raíz de las desviaciones; lo más recomendable es establecer distintas formas o alternativas de solución que cubran no solo una variable de causa. |

|

| Control(Controlar) | Establecimiento de los procesos con mejoras logradas que encaminen directamente al cierre y mantenimiento del proyecto establecido (ciclo de mejora continua). |

|

Estas etapas se convierten en ciclo o modelo (Figura 2) para la gestión operativa y estratégica que dé soporte a una estructura de trabajo, lo que busca eliminar la desviación de los objetivos, así mismo, es importante que forme parte de una cultura organizacional y no solo sea utilizada como herramienta de emergencia en la solución de problemas.

Measure (Medir)

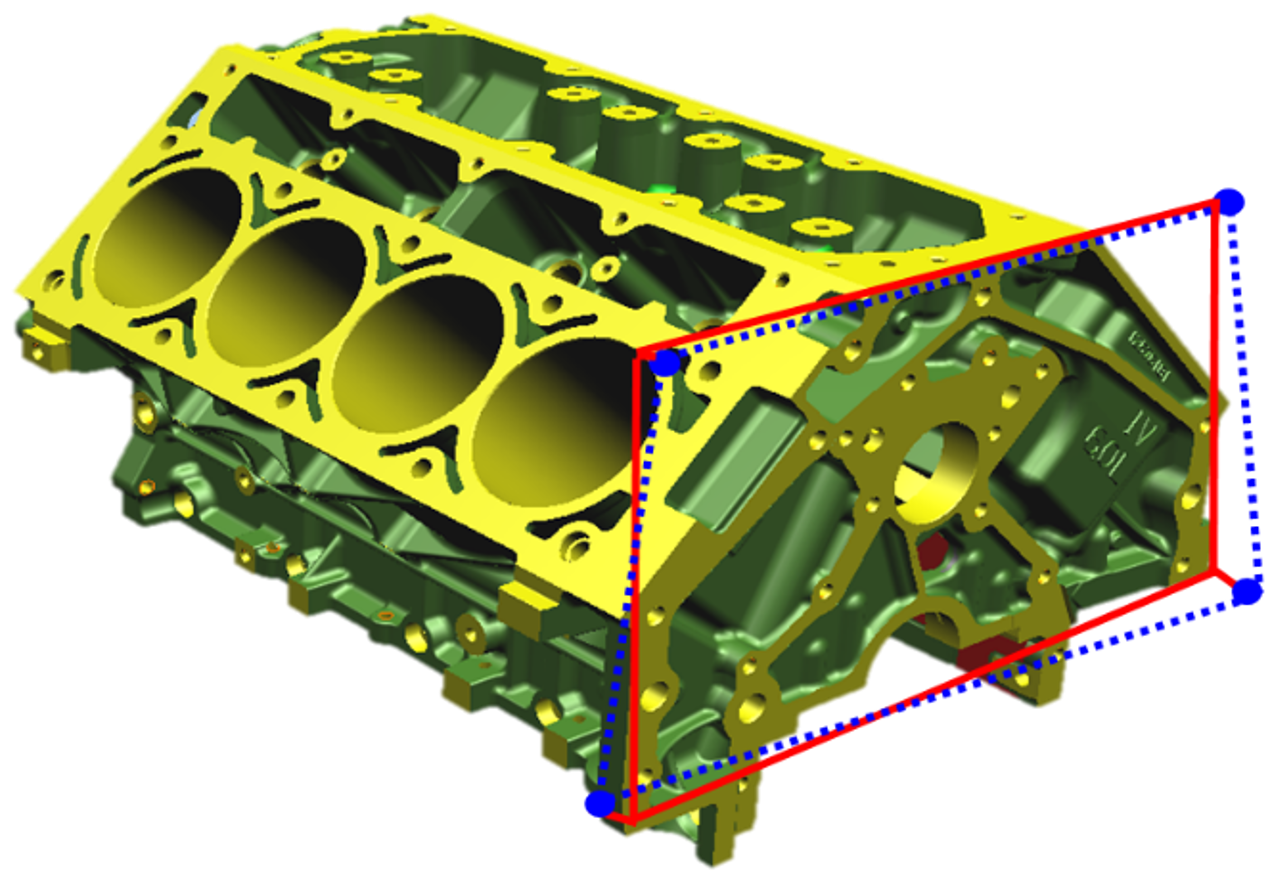

A continuación, se muestra el corte que presenta la cara trasera del block: la línea roja representa el corte que se debería tener, y la azul es el corte que se tiene actualmente, de manera que se muestran los puntos referenciados en la figura y salen de la nominal, por lo que no cumplen con los límites de especificación requeridos ni aceptados (Figura 3).

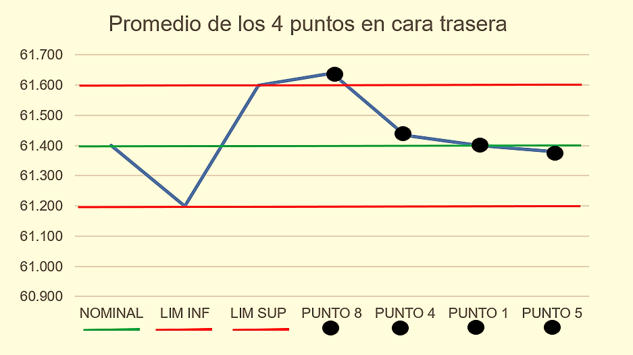

En la siguiente gráfica (Figura 4) se muestra un promedio de los puntos que están fuera de especificación.

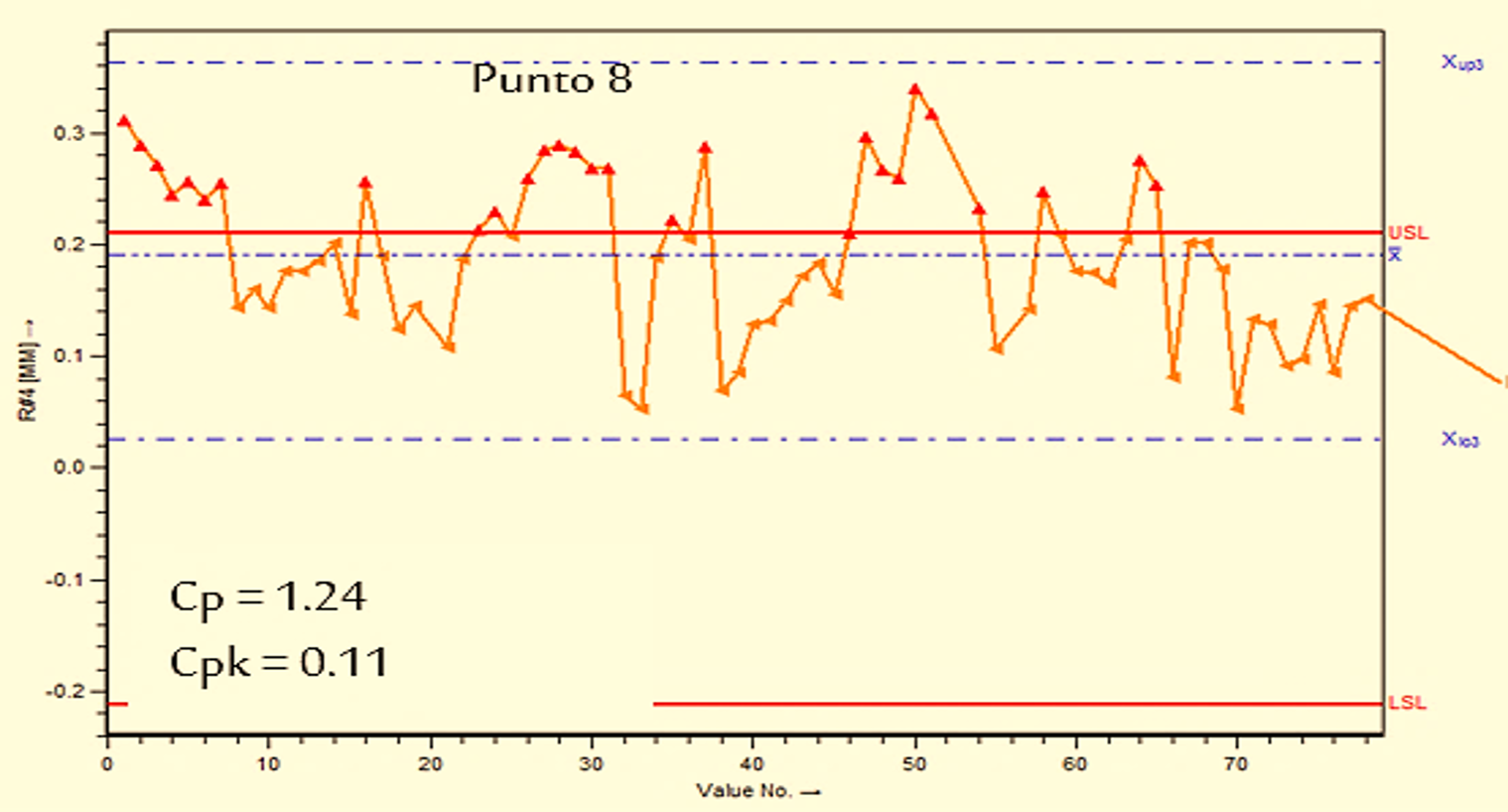

En la gráfica anterior (Figura 4: “Promedio de los puntos fuera de especificación”), las líneas rojas representan los límites inferior y superior, la línea verde representa la nominal y la línea azul simboliza el promedio de la dispersión de los puntos fuera de especificación. Por lo que se observó que el punto que más dispersión tiene es el punto 8.

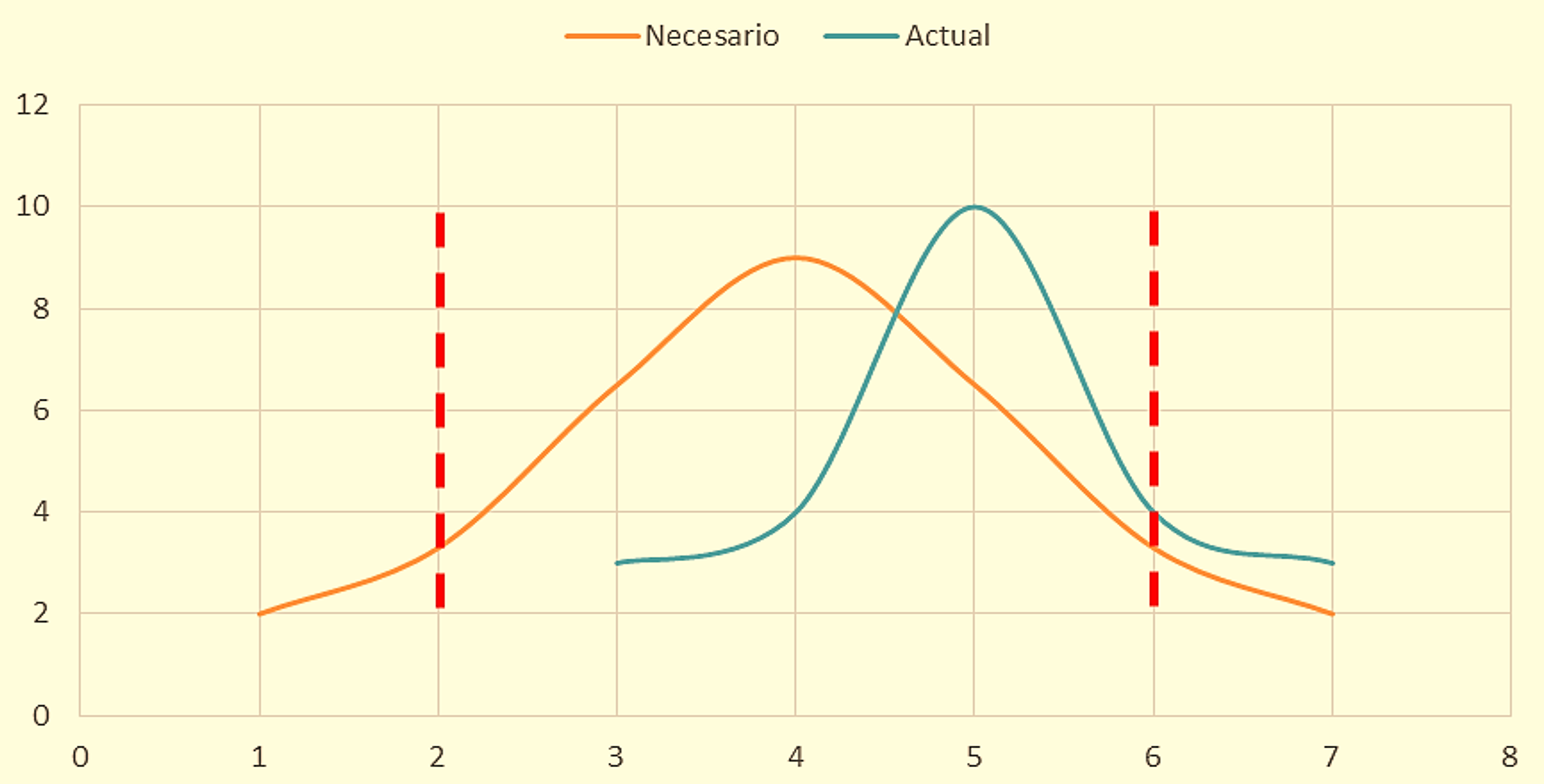

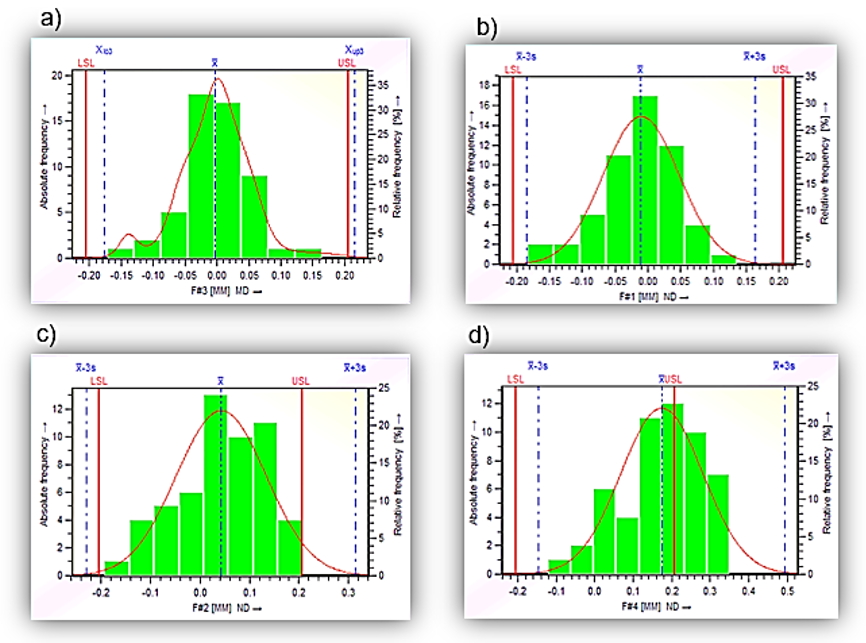

La distribución de los datos representa cómo se debería mostrar la variación del proceso de acuerdo a los límites inferior y superior de especificación si se comportara de una forma normal. De acuerdo a las variaciones que se tienen hasta el momento, la línea azul está representando que el proceso se encuentra desplazado con respecto a la especificación nominal de la característica de calidad, y la línea naranja representa cómo debería mostrarse el proceso si los datos fueran los correctos, delimitando las líneas rojas los limites inferior a la derecha y superior a la izquierda; entre más dispersos sean los datos más variación se tendrá y cuanto más cargada esté la curva hacia alguno de los límites, más desplazada de la nominal se encuentra, por lo que el proceso no cumple con los estándares requeridos (Figura 5).

Analyze (Analizar)

El análisis de los procesos se realizó de acuerdo con las HTS (Hojas de instrucciones de trabajo), que contienen las instrucciones de cómo realizar la operación, verificando cada uno de los barrenos de manufactura, además de verificar que la o el operador esté realizando la operación de forma correcta, que esté colocando la pieza de forma adecuada al inicio de la operación. En esta parte se observó que las herramientas estuvieran trabajando de forma correcta, además de definir los críticos de calidad a través de parámetros como Cp < 1 y Cpk < 1 y nivel de sigma.

De acuerdo con la información obtenida, se pueden verificar las posibles causas del problema. Al hacer una evaluación se verificó que no es la causa raíz del problema, ya que el proceso se está realizando de acuerdo a las HTS, sin embargo en la evaluación del mismo se analizaron las herramientas (las cuales se puede observar que sí tienen cierto problema, aunque aun no es un hecho que sean la causa raíz, aunque tengan gran impacto); también se observó que el casting viene con excesos de material, por lo que puede ser que la herramienta no alcance a maquinarlo todo y tengan que hacerse posibles ajustes. Además, se tomaron muestras desde el inicio de turno, a mitad y a final de turno (de 6 a.m. a 6 p.m). En cada lapso hay variantes debido al enfriamiento de la maquinaria o rotación del equipo, por eso es por lo que se eligieron estos lapsos; estos datos se utilizan para calcular el Cp, CPk y nivel de sigma.

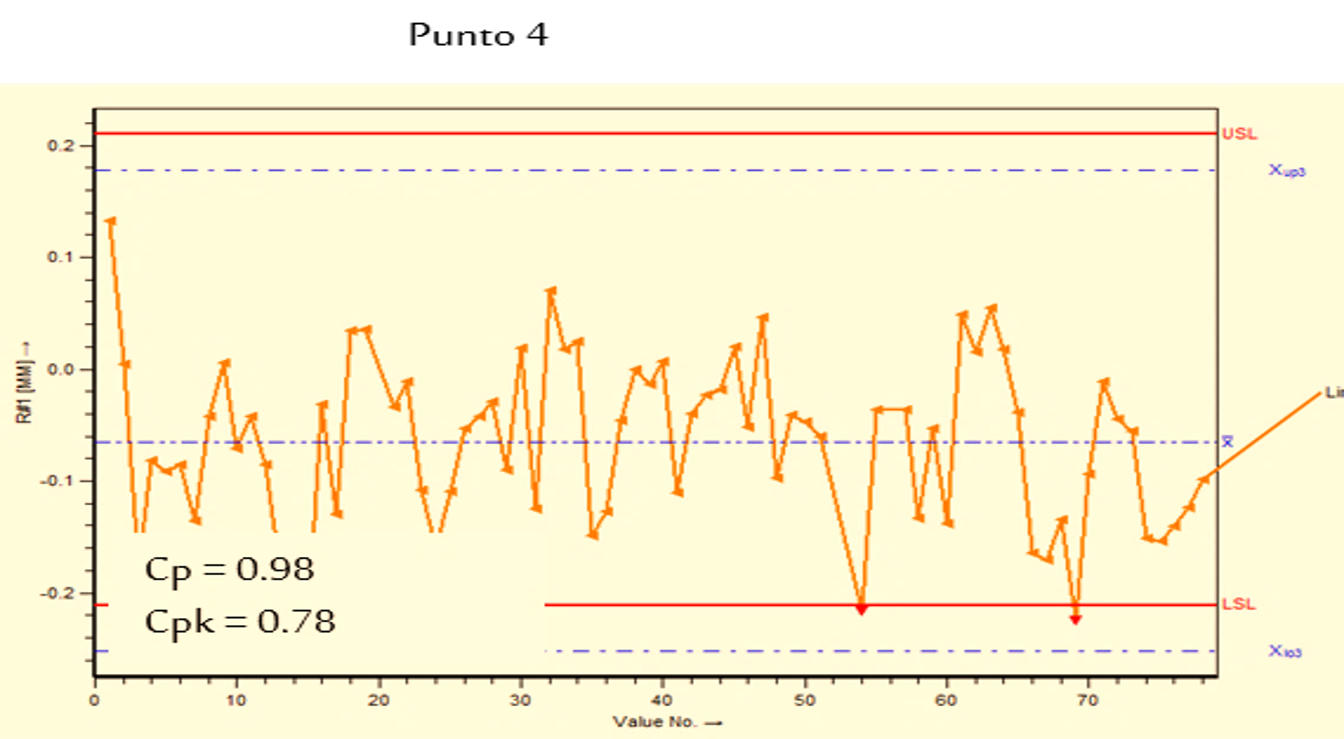

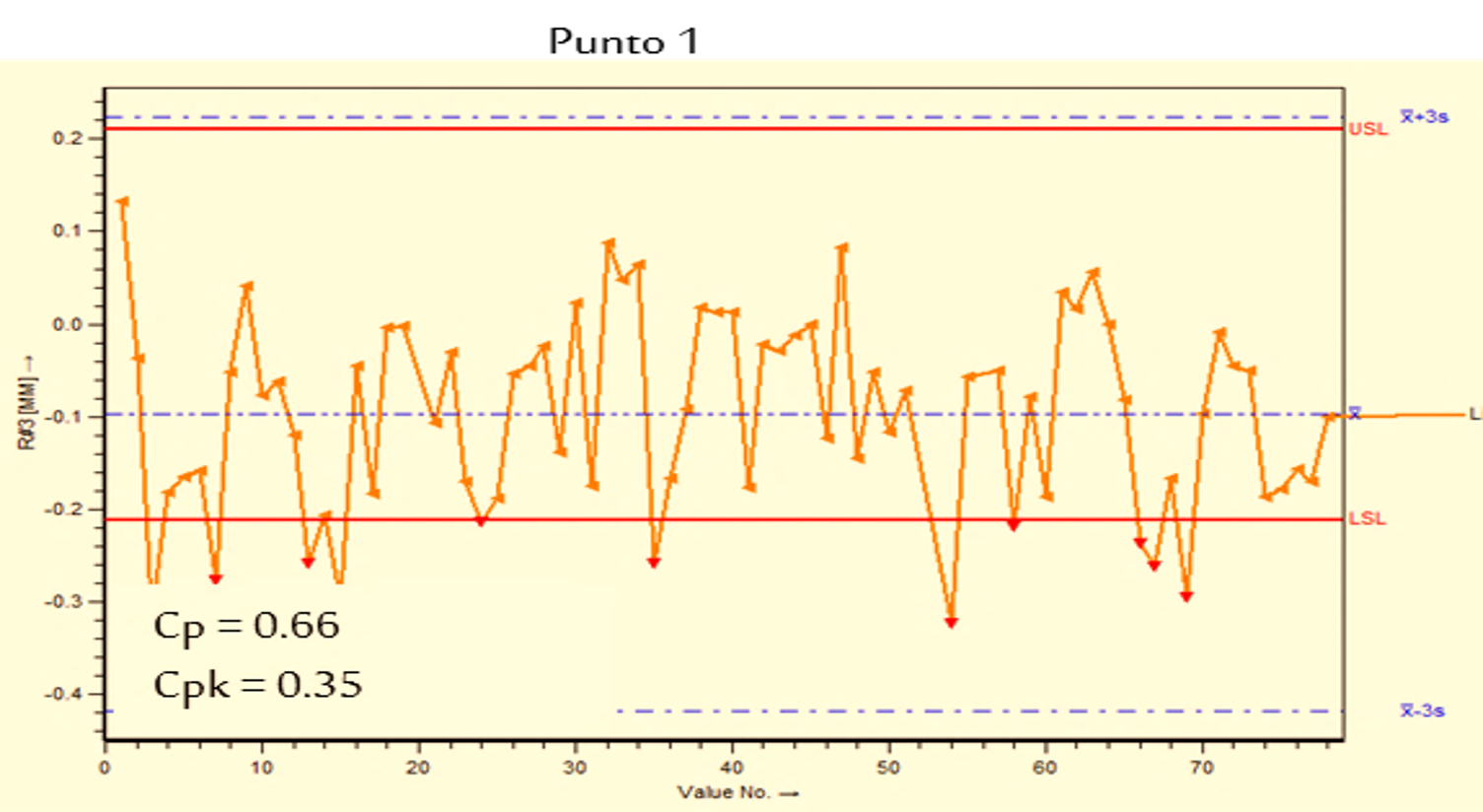

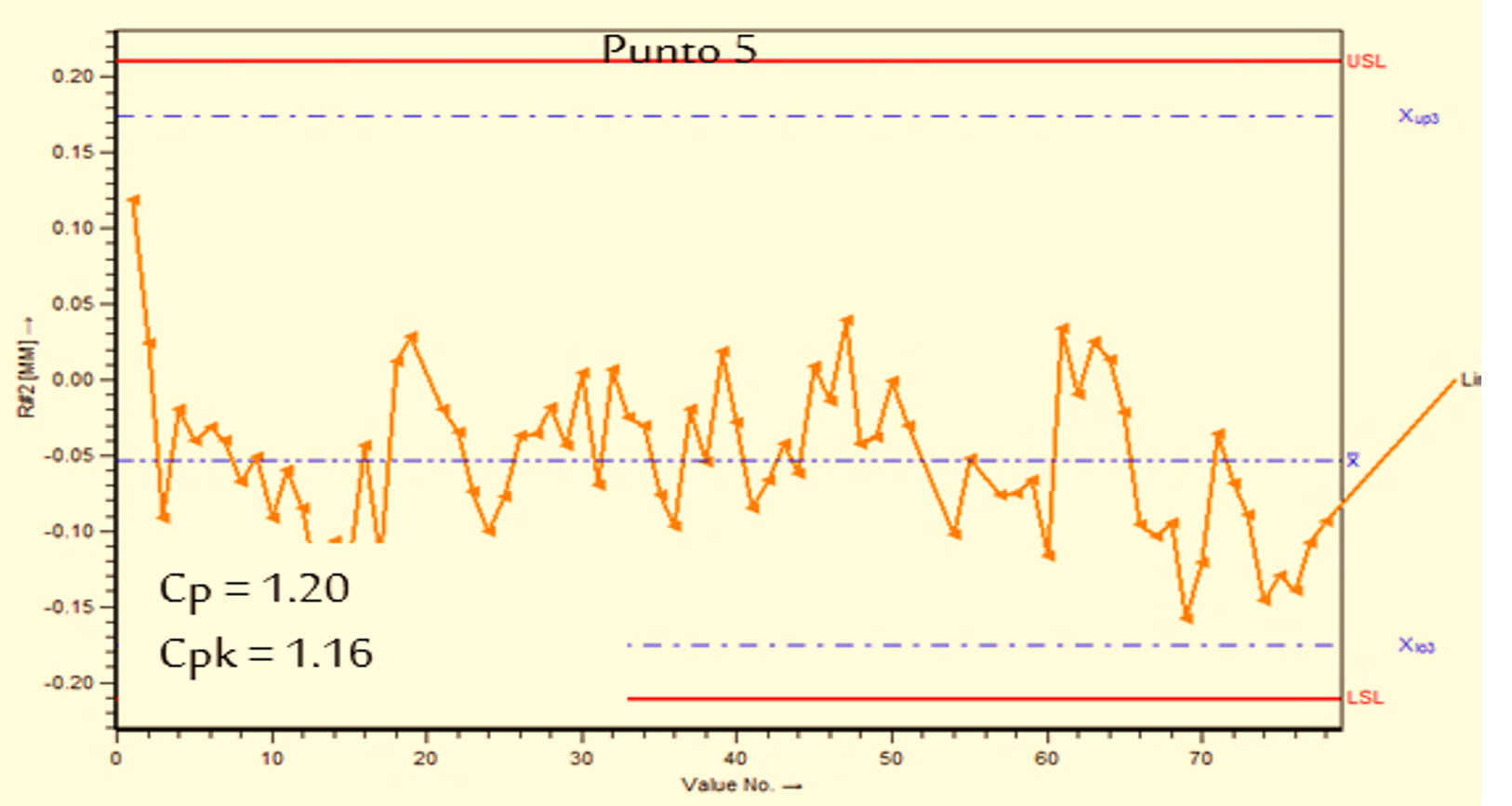

La siguiente información representa el estudio de datos a partir de las mediciones obtenidas de los puntos de referencia para la revisión de Cp y Cpk. En la Tabla 2 se muestran los promedios obtenidos de la obtención de datos.

| Punto 1 | Punto 4 | Punto 5 | Punto 8 | ||||||||

| Datos | Cp | Cpk | Datos | Cp | Cpk | Datos | Cp | Cpk | Datos | Cp | Cpk |

| 50 | 0.6498 | 0.3474 | 50 | 25.5 | 0.9512 | 50 | 1.2386 | 3.5344 | 50 | 3.731 | 0.12524 |

El Cp muestra si el proceso que se está analizando es capaz de realizar el trabajo dentro de los límites de especificación, y el Cpk muestra si los datos o el proceso se encuentran centrados respecto a los límites inferiores que en los gráficos señalan si el proceso es capaz de evitar variaciones que hagan que las piezas salgan de la nominal, por lo que no se estaría cumpliendo con los estándares de calidad.

De acuerdo con los indicadores establecidos de medición e Interpretación cualitativa del índice Cp, el punto número 8 no es adecuado y requiere de medidas de corrección inmediata.

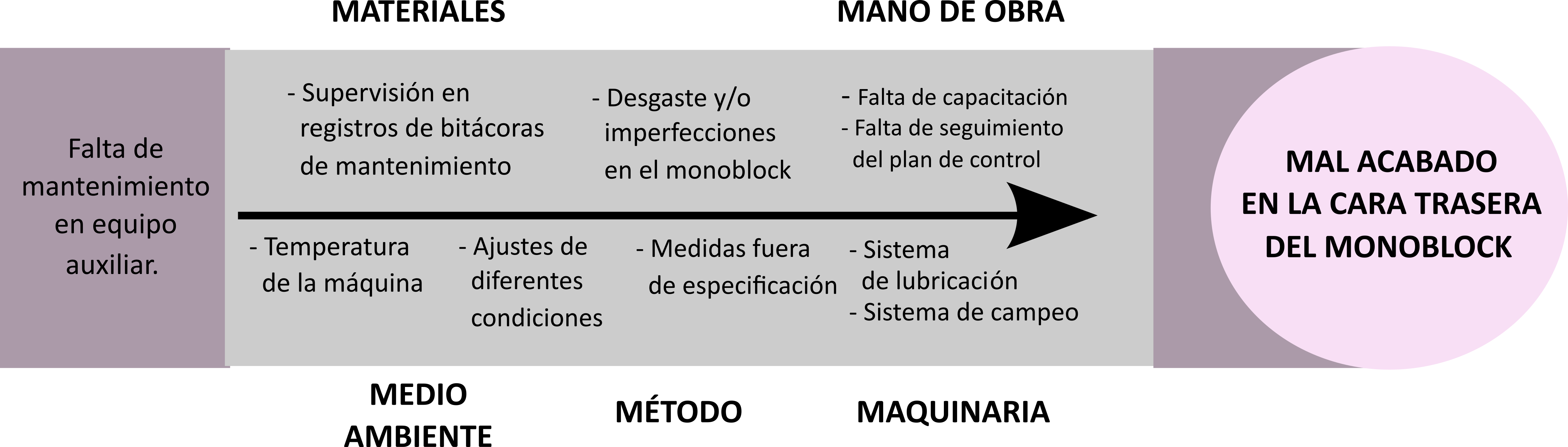

Con la información anterior y con base a la revisión de los puntos básicos del proceso, se establece el diagrama causa- raíz (Figura 6).

Con base en el análisis anterior (Figura 6) se puede establecer que el problema del mal acabado de la cara trasera del monoblock, se encuentra principalmente en la maquinaria, ya que está desgastada, lo que provoca que el monoblock resulte champeado (operación de rectificado en el bloque motor o monoblock, que se realizan en los cilindros y en la plenitud de la cara que lo une), y no hace el desbaste correcto; también llegan a afectar las mediciones debido a que no se encuentra calibrado de forma correcta, ya que el tiempo de vida de la maquinaria ha llegado casi a su final.

Mejora

Al realizar los cambios y ajustes requeridos en la operación, se obtuvo una mejora en el acabado de la pieza, ya que como no la sujetaba correctamente el gripper (pinza neumática de agarre, es una herramienta que sirve para retener y liberar un objeto mediante unos “dedos” mientras se ejecuta una operación especifica) no se le hacían los barrenos (piezas metálicas utilizadas para hacer pozos cilíndricos, cavar pozos para instalar postes o agujeros) de manufactura posteriores de forma correcta, por lo que la pieza iba mal asentada desde esa operación hasta el acabado final, que es la operación objeto de estudio (desbaste de cara trasera del monoblock).

Aun con los ajustes realizados, la capacidad de proceso sigue fuera de especificación, por lo que se concluye que los parámetros no son la causa raíz y se hará ahora el cambio total de la herramienta; el proceso aún se encuentra muy disperso (figuras 7, 8, 9 y 10).

Resultados

La habilidad del proceso va en mejora en cuanto a la variación, como complemento de información se tiene acumulamiento de rebaba en el fixture (sujeción en un proceso de ensamble), específicamente en los elementos de rectificación, esto origina una mala sujeción de la pieza al momento del maquinado.

Al champear o rectificar la pieza, durante el proceso se encuentra en variación, aún se encuentran rebabas en los barrenos y no se hacen maquinados completos, por esta razón se volverán a hacer los ajustes correspondientes.

Al realizar los ajustes de parámetros se vuelve a hacer una evaluación de proceso por segunda vez, esperando que en esta ocasión se hayan hecho los ajustes finales y que el proceso sea capaz de producir dentro de los límites de especificación requeridos.

Con los ajustes realizados se observa que ahora si se cuenta con los límites de especificación requeridos, por lo que se puede decir que el proceso es estable ya que no sale de los límites y se encuentra sobre la nominal.

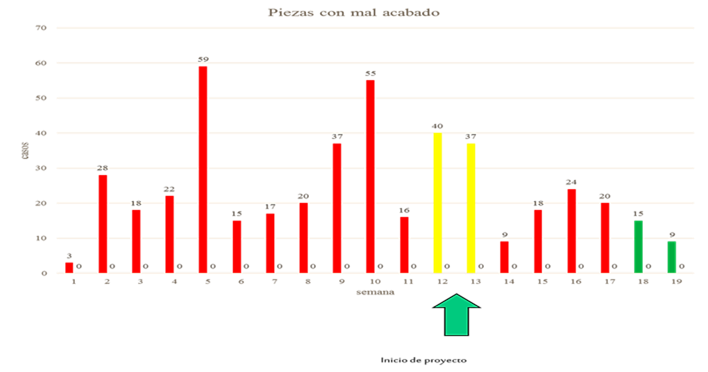

Al analizar el histórico con los nuevos datos, se obtiene la siguiente gráfica en cuanto a los rechazos y las mejoras que se obtuvieron al realizar el cambio y limpieza de herramientas. Volviendo a hacer pequeños ajustes, nuevas mejoras en las últimas semanas del proyecto, se tienen las siguientes mejoras, además de mostrar un comparativo de la semana 13 hasta la semana 17 (que fue el término del proyecto).

Como se observa en la Figura 11, los ajustes realizados se encuentran dentro de los límites de especificación de calidad, esto es una mejora para el proceso y para la empresa, ya que se redujo considerablemente la cantidad de ppm que se tenían.

Analizando el histórico frente a los nuevos datos, se obtiene la gráfica que se observa en la Figura 12, que muestra la variación en disminución de rechazos en el proceso de estudio.

Cabe mencionar que las mejoras que se obtuvieron al realizar el cambio y limpieza de herramientas utilizadas en la operación, conlleva al cumpliendo del objetivo de eliminar los rechazos generados en la línea de ensamble. Además de haber identificado que el problema no se encontraba directamente en la operación, sino es el mantenimiento de maquinar los barrenos de manufactura: El problema se encontraba principalmente por el desgaste de las herramientas, la suciedad y rebaba que tenía, lo que provocaba un mal champeo en la pieza.

Controlar

Los planes de control dan la representación de forma escrita de los sistemas usados para identificar las desviaciones de los procesos frente a los estándares establecidos en la planeación, de acuerdo con normas de calidad. Señalan de manera especificas mejoras del proceso a realizar (instrucciones), explicando los pasos o métodos para asegurar que las mejoras al proceso se lleven a cabo de manera sostenida a través del tiempo.

Es importante mencionar que el plan de control no remplaza las instrucciones detalladas para llevar a cabo el proceso, este debe de ser actualizado y evaluado continuamente por el área correspondiente, en este caso específicamente se realizó para disminuir la variación del producto y el proceso. Por esta razón es necesario que el plan de control sea realizado y vigilado de forma correcta para que estos hallazgos no vuelvan a ocurrir y que el proceso siga dentro de los límites de control estadístico.

Además de saber qué hacer en caso de que estos hallazgos pudieran volver a ocurrir, se podrían tomar luego las acciones necesarias. El plan de control ayuda a cumplir otro de los objetivos: evitar rechazos por malos acabados.

Conclusiones

La generación del crecimiento de ventaja competitiva en las empresas se da a partir del establecimiento de procesos con estándares de calidad, por lo que la utilización de metodologías que reduzcan la variación en los mismo es de suma importancia, tal es el caso de la implantación de DMAIC.

La utilización de diagramas de análisis para establecer las causas fue de gran importancia en el análisis de la problemática presentada de rechazos en el armado del monoblock, además de la medición con los indicadores Cp y Cpk, que permiten una correcta lectura de las variaciones del proceso.

La cultura de las empresas enfocadas a procesos de calidad permite trabajar con esta metodología para disminuir errores y defectos que impactan en costos y disminución de utilidad financiera o rentabilidad.

Para el logro del objetivo es de vital importancia la implementación de esta metodología que viene a sumar en la integración de todos los esfuerzos de la empresa por lograr una participación del mercado y consolidación como líderes en el sector automotriz a nivel internacional.

Los procedimientos que se tienen pueden ser mejorados para que exista un mejor control de calidad en las piezas maquinadas y evitar paros por rechazos dentro de las operaciones, y sobre todo evitar retrabajos que ocasionan cuellos de botella. Con la mejora que se realizó, se logró la reducción de rechazos en un 98 %, por lo que habrá un incremento en la producción, y se eliminó el 80 % de pérdidas económicas que se generaban en los blocks a los cuales no se les podía aplicar el retrabajo por los rechazos ya mencionados anteriormente.

Como resultado, se tiene que al implementar en la principal problemática la metodología Seis Sigma, se logró una mejora significativa, además de identificar a través del análisis el factor por el cual se generó la situación presentada, determinándose que fue en la cara trasera del monoblock, lo que permitió ajustar y mejorar el área, y se obtuvo como resultado una significativa y notoria mejora desde el inicio hasta la semana 17 (Figura 11).

Con la implementación de las metodologías de mejoras (Seis Sigma, DMAIC y PDCA), así como la aplicación de herramientas de estadística (KPI), se logró mejorar los rechazos generados en la operación, cumpliendo con los objetivos predeterminados en la industria automotriz de acuerdo con la ISO 9000.

Referencias

1. ARIAS , L., PORTILLA , L. y CASTAÑO , J. Aplicación del six sigma en las organizaciones. Scientia et Technica. [En línea]. 2008. XIV(38): 265-270. [Fecha de consulta: 29 de enero de 2022].

https://www.redalyc.org/articulo.oa?id=84903846 ISSN: 0122-1701.

2. PÉREZ-LÓPEZ, E. y GARCÍA-CERDAS, M. Implementación de la metodología DMAIC- Seis Sigma en el envasado de licores en Fanal. Tecnología en Marcha. Vol. 27 (3): 88-106. Julio – setiembre, 2014. ISSN: 2215-3241.

3. TOLAMATL MICHCOL, J., GALLARDO GARCÍA, D., VARELA LOYOLA, J. A. y FLORES ÁVILA, E. Aplicación de Seis Sigma en una Microempresa del Ramo automotriz. Conciencia Tecnológica. Núm. 42: 11-18. Julio – diciembre 2011. ISSN: 1405-5597.

4. NAVARRO, A., GISBERT, S. y PÉREZ, M. Metodología e implementación de Six Sigma. 3C Empresa: Investigacióny Pensamiento Crítico. Diciembre 2017 Edición Especial: 73-80. 22 de diciembre de 2017. ISSN: 2254–3376.

5. GARCÍA, L. E., FERNÁNDEZ, G. y BRENIS, A. Mejora del Sistema de Medición: Un caso aplicado en la Industria Automotriz. Conciencia Tecnológica. Núm. 45: 41-46. Enero – junio, 2013. ISSN: 1405-5597.

6. EVANS, J. R. y LINDSAY, W. M. Administración y control de la calidad. 9ª. Edición. México: Cengage Learning Editores. 2014. ISBN: 978-1-285-06946-3

7. GUTIÉRREZ, H. y DE LA VARA, R. Control estadístico de la calidad y Seis Sigma. 3ª. Edición. México: McGraw-Hill. 2013. ISBN: 978-607-15-0929-1