Año 11, Número 2. Enero - Abril, 2024

Propuesta y diseño de estrategias de control para la organización del almacenamiento de materiales peligrosos

Predictive maintenance plan with vibration trend analysis to improve management

Tecnológico Nacional de México / Instituto Tecnológico Superior de Irapuato

Por: Maria del Carmen Chacón Olivares, Martha Gabriela Gutiérrez Cortés y Daniel Armando Aguirre Ibarra / Ver en pantalla completa

Resumen

Hoy en día las organizaciones enfrentan retos para permanecer vigentes y competitivas en los mercados, además de ser rentables en los procesos ante todas las regulaciones correspondientes. La empresa objeto de estudio presenta una inadecuada distribución del almacén de acuerdo con la tipología del producto: pinturas y recubrimiento de alto rendimiento para diversas aplicaciones en sectores automotrices, transporte e industrial; se presentan fundamentos teóricos que proporcionan la base de la investigación y las normas nacionales en las cuales se deben cumplir las adecuaciones a realizar. Se realizó una investigación con un enfoque mixto de exploración y descripción que permita a los autores(as) determinar las causas y, basándose en éstas, proponer un sistema de control de inventarios y organización del almacén. Cabe mencionar que solo se presentan avances parciales de la investigación hasta la fase de desarrollo del sistema adecuado a la empresa.

Palabras clave: almacén, sustancias peligrosas, control.

Abstract

Nowadays, organizations face challenges to remain current and competitive in the markets, in addition to being profitable in the processes in the face of all the corresponding regulations. The company under study presents an inadequate distribution of the warehouse according to the typology of the product; High-performance paints and coatings for various applications in the automotive, transportation and industrial sectors, theoretical foundations are presented that provide the basis for research and national standards in which the adjustments to be made must be met. An investigation was carried out with a mixed approach of exploration and description that allows us to determine the causes and based on these to propose an inventory control and warehouse organization system. It is worth mentioning that only partial progress of the research is presented up to the development phase of the system suitable for the company.

Keywords: warehouse, dangerous substances, control.

Introducción

En años recientes, para las empresas se ha vuelto fundamental la optimización dentro de sus almacenes, puesto que la función de éstos es clave porque que se encargan de la recepción, resguardo, emisión y control de las mercancías. En México, contribuyen en gran medida a la generación de empleos, siendo pieza fundamental para el fortalecimiento de la riqueza del país1.

Sin embargo, aunque se tiene conocimiento de esto, no todas las organizaciones lo realizan (principalmente las pequeñas y medianas empresas), ya sea porque no se cuenta con las personas adecuadas para ejecutar un plan de organización, o bien porque se cree que implica un gasto demasiado grande; y si bien es cierto que en algunos casos puede ser así, lo que debe considerarse es que los beneficios posteriores serán mayores, siendo esto el posible parteaguas para que crezcan las pymes (pequeñas y medianas empresas).

De acuerdo con el Comunicado de Prensa 285, emitido en el 2020 por el Instituto Nacional de Estadística y Geografía (INEGI)2, un dato importante a mencionar es que, del total de ingresos que generan las empresas y los establecimientos en el país, 14.2 % fueron producidos por los micronegocios (0 a 10 personas ocupadas), 16.1 % por los pequeños (11 a 50 personas), 21.9 % los negocios medianos y 47.8 % por los grandes (251 y más personas).

En esta investigación se presenta en su primera etapa la propuesta del diseño de distribución del almacén de la empresa Axalta, ubicada en el municipio de Irapuato, estado de Guanajuato, con base principal en la agrupación de acuerdo con el método ABC, que permite clasificar los productos en tres diferentes categorías de acuerdo con su valor, rotación y algún otro factor a considerar, como en este caso el grado de sustancias químicas peligrosas, puesto que no existe una norma o regla que limite las categorías. Adicional a esto se sugiere una identificación de los productos por medio de un código de colores de acuerdo con el Sistema Globalmente Armonizado (SGA), al que la Secretaría del Trabajo y Previsión Social (STPS) señala que es: “Un sistema que utiliza un método armonizado para definir peligros físicos, para la salud y para el ambiente de los productos químicos, clasificar con criterios de peligro y comunicar la información con el fin de utilizar los mismos criterios para definir una sustancia o mezcla como peligrosa para facilitar la comunicación de peligros en el mundo mediante un común”3. Dicha codificación permitirá un reconocimiento efectivo y mejor manejo de las pinturas dentro del almacén, además de que servirá como un modelo de prevención de accidentes, y que tiene relación oficial con la Norma Oficial Mexicana NOM-018-STPS-2015, la cual tiene como objetivo establecer los requisitos que deben cumplir todos los centros de trabajo que se encuentren en nuestro país, para el uso del sistema armonizado de identificación y comunicación de peligros y riesgos por sustancias químicas peligrosas, siendo este el alcance de la presente propuesta.

Objetivo general

Diseñar un sistema de control de inventarios y zonificación en el área del almacén.

Objetivos específicos

- Identificar los productos de acuerdo con su valor, rotación y el grado de sustancias químicas peligrosas.

- Analizar la distribución del almacén y ubicación de los productos.

Planteamiento del problema

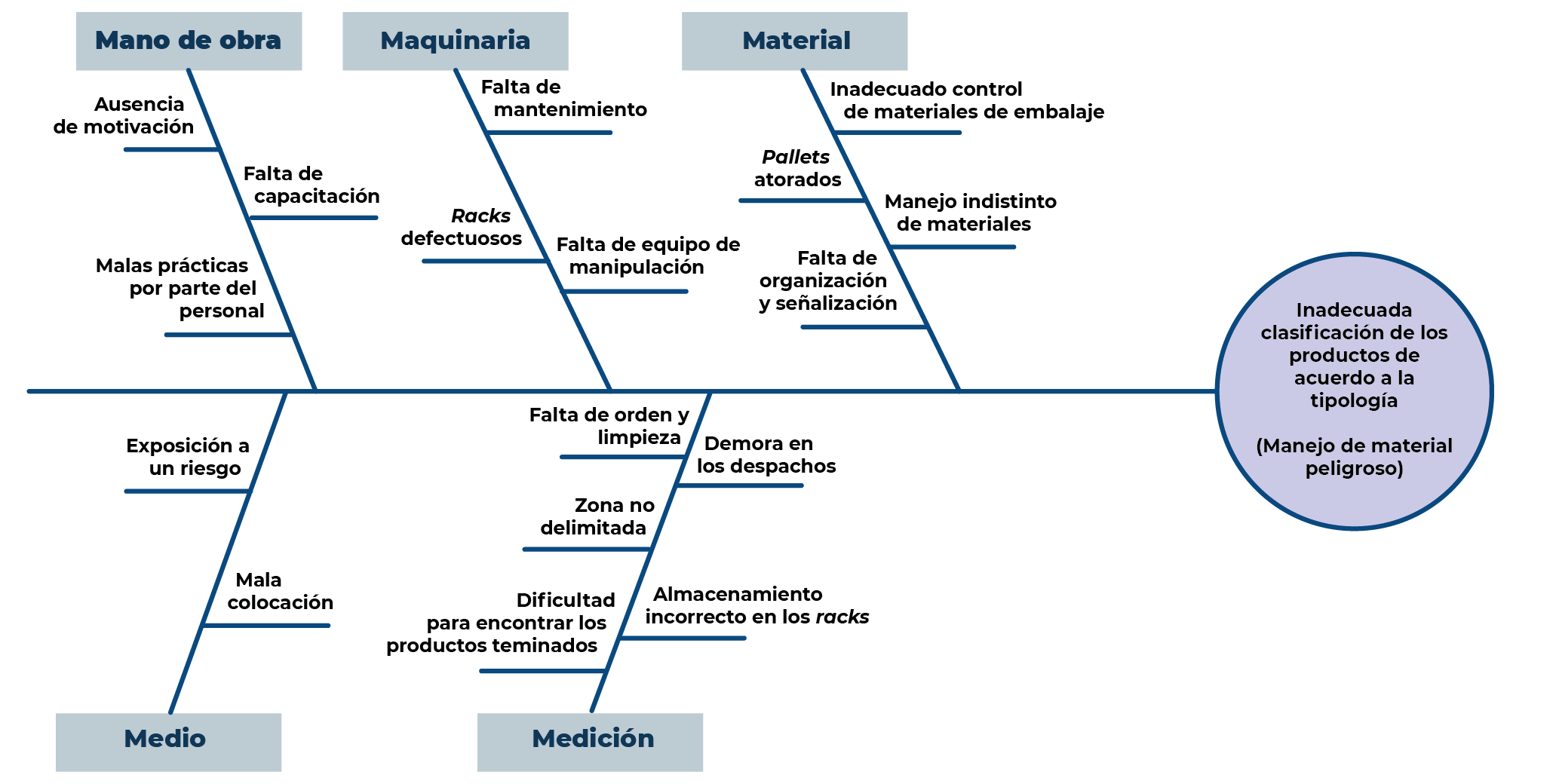

En la empresa objeto de estudio se identificó mediante una observación en el almacén y entrevistas realizadas al personal de Axalta; y se detectaron deficiencias en la organización además de un mal aprovechamiento del espacio, como lo muestra la Figura 1, lo que dificulta la ubicación de los productos de la empresa y repercute en una insatisfacción de los clientes, de acuerdo con las quejas que se presentan, ya que el proceso del despacho se vuelve más tardado y en ocasiones se niega la mercancía, aunque sí haya existencia del producto solicitado.

Figura 1. Análisis de las causas en diagrama de Ishikawa (elaboración propia)

Fundamento teórico

Cualquier tipo de proyecto o análisis debe de estar sustentado por términos, leyes o teorías; a continuación se presenta información relacionada con la problemática objeto de estudio: “El diseño de un almacén eficiente requiere de un enfoque metodológico que permita la mejora progresiva del servicio, la reducción de costes y por consiguiente la rentabilidad del capital invertido”5.

El diseño del almacén debe considerar las características del movimiento de productos. De acuerdo con Bowersox (2007), tres factores que se determinan durante el proceso de diseño son la cantidad de pisos que debe incluir la instalación, un plan de utilización del espacio cúbico y el flujo de productos6. Otro elemento importante a considerar es el manejo de materiales, que es “la acción de levantar, bajar, jalar, empujar, trasladar, transportar y/o estibar materiales, de manera manual o con la ayuda de maquinaria” como lo menciona la Secretaría del Trabajo y Previsión Social4, con el objetivo de colocar los materiales en el área asignada, de acuerdo con su clasificación. Cuando se habla de sustancias peligrosas este proceso de manejo se vuelve aún más cuidadoso debido al riesgo que representan.

Además es muy importante, dentro del manejo de sustancias peligrosas, su almacenamiento, que es “la acción de colocar los materiales o contenedores, de modo ordenado, en elementos estructurales, estantes, plataformas o en una estiba, por medio del uso de maquinaria o de manera manual”4 ya que, como su nombre lo indica, estos materiales estarán almacenados por un tiempo indeterminado en un sitio, lo que genera un riesgo permanente para las personas que están en la empresa y en los alrededores. Es por ello que es importante tener en cuenta las consideraciones especiales de manejo y almacenamiento de este tipo de sustancia.

Con base a lo anterior se considera que el diseño de un almacén debe tomar en cuenta diferentes aspectos, como lo son el espacio que se requiere para tener una distribución adecuada (de manera tal que permita realizar manipulaciones), la trazabilidad, la cantidad y tipo de material. La presente investigación abarca dos etapas importantes de un sistema de control para la organización del almacenamiento de materiales peligrosos: una es la clasificación de inventario, que tiene que ver con la forma en que se van a segmentar o dividir los productos de acuerdo con sus características con base a los criterios específicos como costo, nivel de rotación o incluso categorías; por otro lado, hablando de la siguiente etapa, esta se ve conformada en la distribución del almacén y ubicación de los productos. En este caso en concreto se tendrá un enfoque en la clasificación ABC.

Las personas encargadas del almacén deben establecer las clases de inventario de acuerdo a variables relacionadas con la misión y visión de la organización, y sus políticas de abastecimiento, de forma que los esfuerzos e indicadores financieros estén en proporción directa de los mismos.

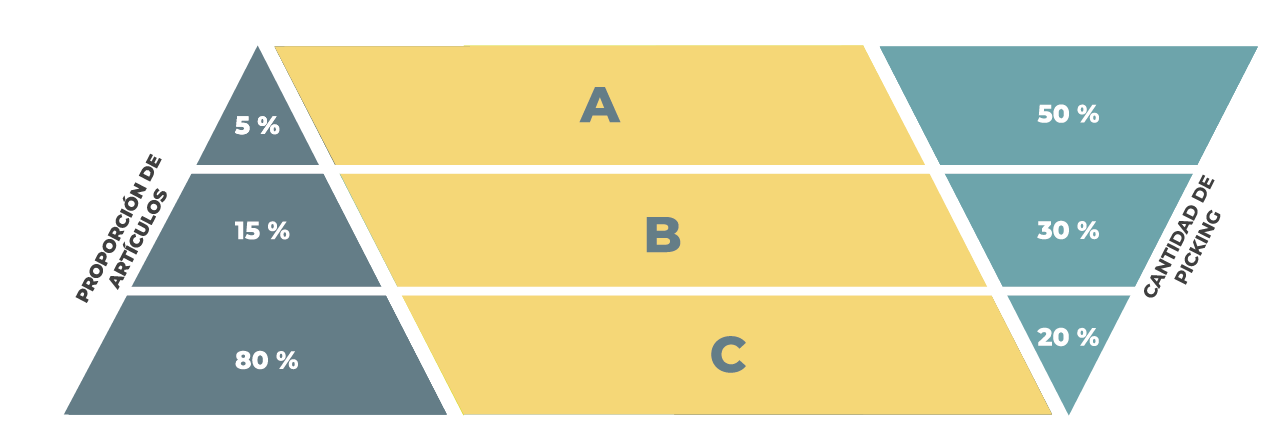

Heizer y Render (2014) definen a la clasificación ABC como: “El análisis ABC ayudará para tener una clasificación de los productos que tenemos en los inventarios, esta clasificación se divide en tres grupos, lo cual se divide en relación con la cantidad de unidades monetarias anuales que se tienen en relación a cada producto que tenemos en el inventario”7.

De acuerdo con los conceptos anteriores se puede definir a la clasificación ABC como un método para dividir los productos en tres categorías (A, B y C), donde a la categoría A se le brindará mayor control y cuidado. Dicha clasificación va de acuerdo con el principio de Pareto, el cual indica que el 20 % de los productos representan el 80 % de las ganancias, mientras que el 80 % del producto restante solo representa el 20 %.

En la Figura 2 se muestra un ejemplo de cómo se distribuye la proporción de productos en una clasificación ABC.

Figura 2. Ejemplo de clasificación ABC en Toyota8

Método de trabajo

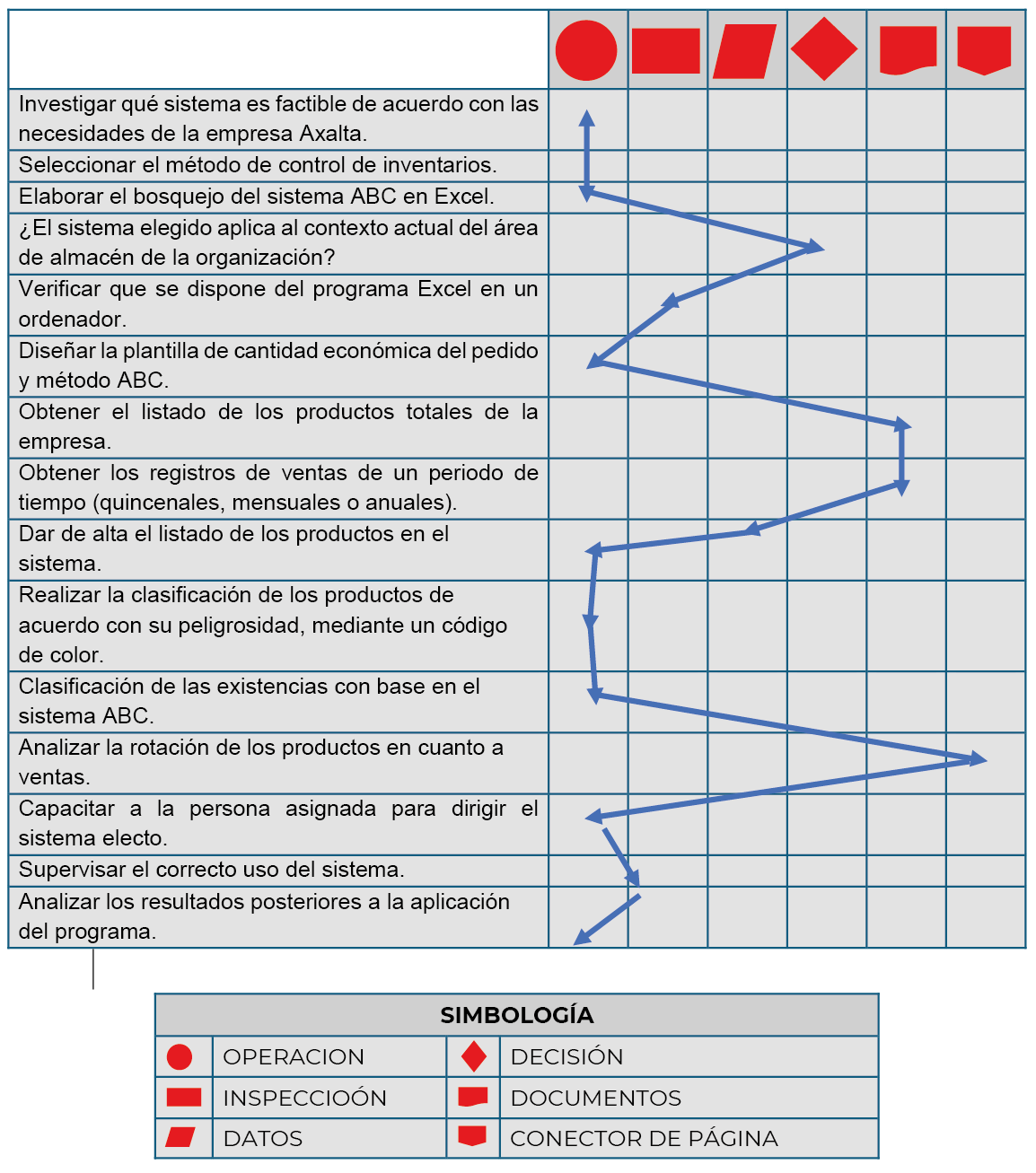

Para la identificación de la problemática, se utilizó la técnica de observación y el análisis cuantitativo de los datos resguardados en el programa de Excel, y para poder identificar los productos con mayor rotación que se pueden almacenar o agrupar de acuerdo a su grado de peligrosidad y facilitar el acceso a éstos con el objetivo de reducir los accidentes, se decidió utilizar el método ABC.

En primera instancia se realizó un flujograma de los requerimientos para ejecutar en un archivo de Excel el método ABC (ver la Figura 3).

Figura 3. Fases de la implementacion del sistema de control de inventarios para la empresa

Posteriormente se dio paso a crear un sistema de ABC en el software de Excel, en donde se usó la fórmula de si (=SI (B2<=0.8,"A”, SI(B2<=0.95,"B","C")) para segmentar las áreas del almacén, siendo “A” la zona que tiene el 80 % de rotación de mercancías, “B” el 15 % y “C” el 5 % restante. Una vez que se usó la fórmula y se comprobó que cumple con su funcionamiento, se estableció el formato condicional para que cada letra actualice el color de relleno correspondiente a cada valor.

Una vez realizado el ABC en el programa Excel; se muestra la clasificación con base en la participación de los productos dentro del almacén (Tabla 1).

Tabla 1. Clasificación ABC. Elaboración propia

| Participación establecida Sistema ABC | Clasificación | Grado de peligrosidad | Muestra | Participación obtenida |

| 0 % - 80 % | A | Bajo | 32 | 10.32 % |

| Más de 80 % a 95 % | B | Medio | 24 | 7.74 % |

| Más de 95 % a 100 % | C | Alto | 25 | 81.94 % |

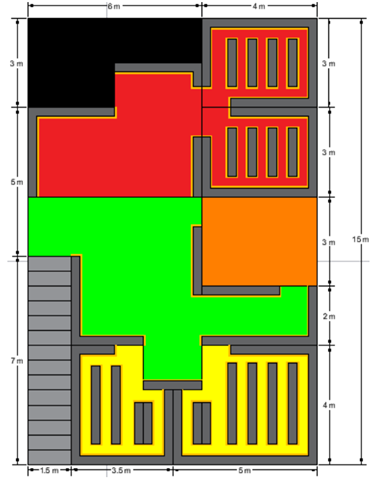

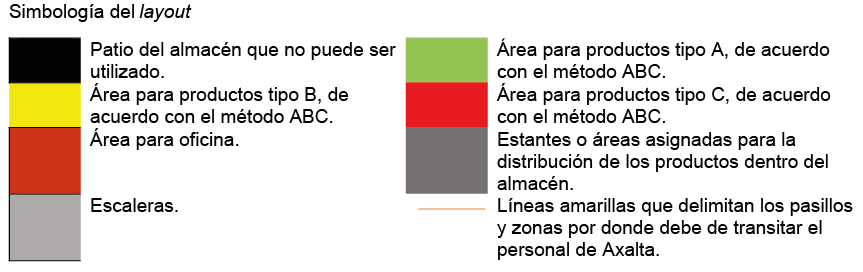

Para dar seguimiento al sistema ABC es necesario realizar el diseño del layout de la empresa Axalta, ya que este permitirá identificar y delimitar cada una de las áreas y pasillos y la correcta ubicación de los materiales. A continuación, se muestra el esquema de distribución propuesto, en donde se puede observar que el almacén se encuentra organizado en tres secciones A, B y C, donde cada una hace referencia a los productos de acuerdo con su rotación y condiciones especiales de almacenamiento. Cabe mencionar que los datos de ventas, por motivos de confidencialidad, no se pueden mostrar. La participación se determinó de acuerdo con el volumen de unidades en el inventario.

Figura 4. Propuesta de la organización del almacén. Elaboración propia en AutoCAD.

Posteriormente se identifica, con base en el SGA, el etiquetado de las siguientes sustancias químicas que se manejan:

Tabla 2. Clasificación de acuerdo al SGA. Elaboración propia con base en el Sistema Globalmente Armonizado de Clasificación y Etiquetado de Productos Químicos bajo la NOM-018-STPS-20154

| Substancia | Clasificación de acuerdo con el Sistema Globalmente Armonizado de Clasificación y Etiquetado de Productos Químicos | Color correspondiente |

| Pintura anticorrosiva | Categoría 3 (Líquido inflamable): Peligro físico | Peligro físico |

| Categoría 2: Posible carcinogénesis. | Peligro para la salud | |

| Pintura epóxica | Categoría 1: Lesiones oculares graves o irritación ocular. Categoría 2: Corrosión o irritación cutáneas. Categoría 2: Posible carcinogénesis. |

Peligro para la salud |

| Categoría 3: Líquido inflamable | Peligro físico | |

| Catalizador epóxico |

Subcategoría 1B: Corrosión o irritación cutáneas. Categoría 2: Posible carcinogénesis. Categoría 5: Toxicidad aguda, lesiones oculares graves o irritación ocular. |

Peligro para la salud |

| Categoría 3: Líquido inflamable | Peligro físico | |

| Pintura a base de aceite | Categoría 2: Acuático agudo. | Peligro para la salud |

| Categoría 2: Posible carcinogénesis. Categoría 2: Irritación cutánea. |

Peligro para la salud | |

| Pintura en aerosol |

Categoría 2: Posible carcinogénesis Categoría 2: Irritación cutánea |

Peligro para la salud |

| Thinner | Categoría 3: Líquido inflamable. | Peligro físico |

Nota: los colores se refieren al grado de riesgo en su etiquetación, no a la categoria de clasificación dentro del sistema ABC.

Trabajo a futuro

Es importante señalar que en la presente investigación se realizó la identificación y diseño para su implementación, se espera obtener con esto una reducción e impacto en la disminución en el tiempo de atención a la clientela en un 50 %, ya que actualmente su tiempo promedio es de 30 minutos y el aprovechamiento de espacios en un 90 % de la capacidad del área.

También en la siguiente fase se sugiere implantar el protocolo de las normas oficiales correspondientes.

Conclusiones

Después de la investigación realizada se puede determinar que la implementación del sistema ABC y la señalización como guía para el acomodo de los productos, permitirá mejorar la distribución dentro del almacén y lograr que de este manera se tenga un mejor acceso a los productos que cuenten con mayor nivel de rotación, un mejor control sobre éstos, evitando obsolescencia o robos. Debido a lo anterior el diseño del layout está basado en el método ABC, por lo que este brinda una visión de la redistribución del almacén dividido en tres secciones (A, B y C); se asignaron áreas de mayor accesibilidad a los productos con mayor flujo, al considerar espacios que anteriormente se mantenían vacíos sin una razón aparente, esto permitirá mantener sin obstrucciones las áreas de tránsito, para que el personal pueda maniobrar la carga con mayor facilidad.

Referencias

1. Fondo PyMe. PYMES. [En línea]. 2023. [Fecha de consulta: 13 de septiembre de 2023]. http://www.fondopyme.gob.mx/fondopyme/2010/segmento.asp?Tema=3

2. INEGI. COMUNICADO DE PRENSA NÚM. 285/20. [En línea]. 20 de junio de 2020. [Fecha de consulta: 13 de septiembre de 2023]. https://www.inegi.org.mx/contenidos/saladeprensa/aproposito/2020/MYPIMES20.pdf

3. NOM-018-STPS-2015: Sistema armonizado para la identificación y comunicación de peligros y riesgos por sustancias químicas peligrosas en los centros de trabajo. Secretaria de Trabajo y Prevision Social. México: Diario Oficial de la Federación. 2015. Disponible en https://www.dof.gob.mx/nota_detalle.php?codigo=5411121&fecha=09/10/2015#gsc.tab=0

4. SECRETARÍA DEL TRABAJO Y PREVISIÓN SOCIAL. El Sistema Globalmente Armonizado (GHS) y la NOM-018-STPS-2015. [En línea.] 01 de febrero de 2018. [Fecha de consulta: 22 de junio de 2023]. Disponible en https://trabajoseguro.stps.gob.mx/bol079/vinculos/notas_5.html

5. PERDIGUERO Jiménez, M. A. UF0926: Diseño y organización del almacén. Málaga, España. IC Editorial. 288 pp. ISBN: 978-84-17224-62-2

6. BOWERSOX, D. Administración y logística en la cadena de suministro. 2a. edicion. 2007. México. McGraw-Hill. ISBN-13: 978-970-10-6132-9 .

7. HEIZER, J. y Render, B. Principios de administración de operaciones. Séptima ed. 2009. México. Pearson Educacion.

8. TOYOTA. Diseño del almacén. Una guía de Toyota. Unión Europea. Toyota Industries. Disponible en https://f.hubspotusercontent10.net/hubfs/5368214/lead-magnet/guia-toyota-diseno-almacenes-es.pdf?__hstc=64898096.a5bb0581565de39d194dc112ed984ed2.1705441872803.1705441872803.1705441872803.1&__hssc=64898096.1.1705441872803&hsCtaTracking=62d7fd83-98e8-4ac1